1А616К Станок токарно-винторезный с автоматической коробкой скоростей

паспорт, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1А616К

Производителем токарно-винторезных универсальных станков 1А616К является Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В годы войны завод освоил выпуск токарно-винторезного станка 1615 и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616, в шестидесятых годах модели - 1В616 и 1А616, а с начала семидесятых годов начался выпуск серии 16Б16.

С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616 станок токарно-винторезный универсальный, Ø 320

- 1А616к станок токарно-винторезный с АКП, Ø 320

- 1А616П станок токарно-винторезный повышенной точности, Ø 320

- 1Б811 станок токарно-затыловочный, Ø 250

- 1Е811 станок токарно-затыловочный, Ø 250

- 1П611 станок токарно-винторезный универсальный, Ø 250

- 16Б16 станок токарно-винторезный универсальный, 320

- 16Б16А станок токарно-винторезный особо высокой точности, Ø 320

- 16Б16КА станок токарно-винторезный особо высокой точности с АКП, Ø 320

- 16Б16П станок токарно-винторезный повышенной точности, Ø 320

- 16Б16КП станок токарно-винторезный повышенной точности с АКП, Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ, Ø 320

- 16Б16Т1 станок токарный с ЧПУ, Ø 320

- 16Д16АФ1 станок токарно-винторезный особо высокой точности с УЦИ, Ø 320

- 16С16А станок токарно-винторезный особо высокой точности, Ø 320

- 162-ВУ станок токарно-винторезный универсальный, Ø 320 х 750

- 162-СП станок токарно-винторезный универсальный, Ø 320 х 750

- 561 станок резьбофрезерный, Ø 400 х 700

- 1615 станок токарно-винторезный универсальный, Ø 320

- 1616 станок токарно-винторезный универсальный, Ø 320

- 1716ПФ3 станок токарный с ЧПУ, Ø 320

- 1811 станок токарно-затыловочный, Ø 250

- 5350А станок шлицефрезерный полуавтомат, Ø 150

- К-96 станок токарно-затыловочный, Ø 290

- КТ-141 станок токарный патронный с ЧПУ, Ø 200 х 100

- Samat 400 станок токарно-винторезный повышенной точности, Ø 400

- Умелец станок токарный настольный, Ø 175

1А616К станок токарно-винторезный с автоматической коробкой скоростей (АКС). Назначение и область применения

Станок 1А616К сконструирован на основе базовой модели 1А616 с высокой степенью унификации функциональных узлов и деталей.

Станок предназначен для токарной обработки сравнительно небольших деталей из различных материалов как быстрорежущими, так и твердосплавными инструментами в условиях индивидуального и серийного производства. На станке можно нарезать резцом метрические, дюймовые, модульные и питчевые резьбы.

Принцип работы и особенности конструкции станка 1А616К

Передний конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом. (До 1959 года токарный станок 1А616К выпускался с резьбовым концом шпинделя (М76 х 6):

Обрабатываемая деталь устанавливается в центрах или патроне. Привод станка 1А616К осуществляется от одного электродвигателя через два клиноременных ремня и редуктор, расположенный в левой тумбе станка.

Наличие клиноременной передачи предохраняет механизмы коробки скоростей и шпиндельной бабки от динамических ударов при пуске, реверсировании и торможении.

Торможение электродвигателя привода производится постоянным током, что дает плавный и быстрый останов шпинделя без нагрева электродвигателя.

Коробка подач станка 1А616К обеспечивает, нарезание метрической, дюймовой и модульной резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Двигатель для привода быстрого хода не предусмотрен.

В станке предусмотрена возможность установки гидрокопировального устройства и гидропневмоцилиндров для зажима изделий в патроне или цанге.

Коробка подач обеспечивает, нарезание метрической, дюймовой и модульной резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Для нарезания резьбы с шагом до 6 мм движение, как и при подаче суппорта, заимствуется от шпинделя станка. Резьбы с более крупным шагом нарезаются при включенном переборе с использованием звена увеличения шага.

В токарном станке 1А616К предусмотрена возможность нарезания особо точных резьб путем исключения кинематических цепей коробки подач и применения специальных прецизионных сменных зубчатых колес.

Читайте также: Электрооборудование станка 1А616к

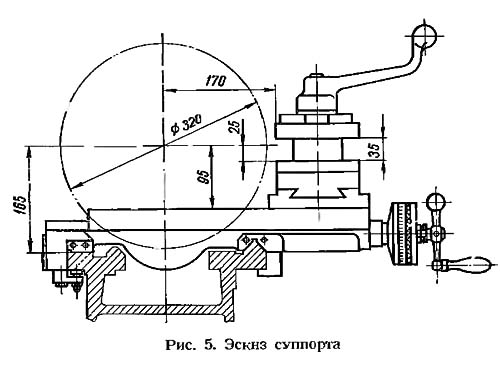

Габарит рабочего пространства станка 1А616К. Эскиз суппорта

Габарит рабочего пространства станка 1А616К. Эскиз суппорта

Присоединительные и посадочные базы станка 1А616К. Эскиз шпинделя

Шпиндель токарно-винторезного станка 1А616К

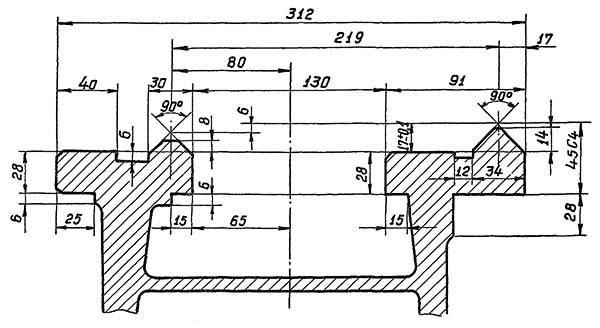

Станина токарно-винторезного станка 1А616К

Станина токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Общий вид токарно-винторезного станка 1А616К

Фото токарного станка 1А616К

Общий вид токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Фото токарного станка 1А616К

Общий вид токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Фото токарного станка 1А616К

Расположение основных узлов и органов управления токарно-винторезным станком 1А616К

Расположение основных узлов и органов управления токарным станком 1А616К

1А616К Основные узлы токарно-винторезного станка

- 11. Станина с коробкой скоростей АКС-109

- 21. Передняя бабка с переборным устройством, звеном увеличения шага и реверсивным механизмом

- 80. Встроенный шкаф с электрооборудованием

- 14. Механизм фиксации валика управления

- 30. Коробка подач

- 31. Фартук с механизмом подач

- 32. Суппорт с быстродействующим четырехпозиционным резцедержателем

- 33. Гитара сменных шестерен

- 40. Задняя бабка

- 51. Система охлаждения

- 72. Защитный кожух

- 78. Защитное устройство патрона

Спецификация органов управления токарным станком 1А616К

- 3. Рукоятка установки шага резьбы или величины подачи;

- 4. Рукоятка установки шага резьбы или величины подачи;

- 5. Рукоятка установки шага резьбы или величины подачи;

- 6. Кнопка включения ходового винта или ходового валика;

- 7. Рукоятка установки нормального или увеличенного шага нарезаемой резьбы;

- 8. Рукоятка изменения направления подач;

- 9. Рукоятка включения перебора (1:1, 1:8);

- 10. Рукоятка ручного поперечного перемещения суппорта;

- 11. Рукоятка поворота и закрепления четырехпозиционного резцедержателя;

- 12. Винт крепления каретки суппорта к станине;

- 13. Рукоятка ручного перемещения верхней части суппорта (резцовых салазок);

- 14. Маховичок ручного продольного перемещения каретки суппорта;

- 15. Кнопка для выключения реечной шестерни при нарезании резьбы;

- 16. Рукоятка включения и выключения продольной подачи суппорта;

- 17. Рукоятка включения и выключения поперечной подачи суппорта;

- 18. Рукоятка включения и выключения маточной гайки ходового винта;

- 19. Рукоятка закрепления пиноли задней бабки;

- 20. Поперечного смещения корпуса задней бабки;

- 21. Рычаг закрепления корпуса задней бабки на направляющих станины;

- 22. Маховичок перемещения пиноли задней бабки;

- 23. Рукоятка включения насоса охлаждения;

- 24. Вводной выключатель;

- 25. Рукоятка включения скорости двигателя (750, 1500);

- 26. Рукоятка переключения скоростей (1..9) в автоматической коробке (АКС);

- 27. Винты натяжения ремней на шпиндельной бабке;

- 28. Винты натяжения ремней электродигателя;

- 29. Рукоятки включения, выключения и реверсирования главного электродвигателя.

Кинематическая схема токарного станка модели 1А616К

Кинематическая схема токарного станка модели 1А616К

1. Схема кинематическая токарно-винторезного станка 1А616К. Смотреть в увеличенном масштабе

Принцип работы универсального токарно-винторезного станка 1А616К

Обрабатываемая деталь устанавливается в центрах или закрепляется в патроне. В резцедержателе суппорта могут быть закреплены четыре резца. Инструменты для обработки отверстий вставляются в конус пиноли задней бабки. Сочетанием вращательного движения детали с поступательным перемещением резца на станке можно обрабатывать цилиндрические, конические, винтовые и торцовые поверхности.

Конструктивные особенности. В станке модели 1А616К применен разделенный привод движения резания.

Приводной шкив установлен на шпинделе между его опорами, однако конструкция задней опоры шпинделя допускает замену клиновых ремней без демонтажа шпинделя.

Торможение привода станка достигается подключением постоянного тока в обмотку статора электродвигателя.

Движения в универсальном токарно-винторезном станке 1А616К

Движение резания — вращение шпинделя с обрабатываемой деталью. Движение подач — прямолинейное поступательное перемещение суппорта с резцом в продольном и поперечном направлениях от ходового валика.

Движение образования винтовой поверхности — прямолинейное поступательное перемещение суппорта с резьбовым резцом в продольном направлении от ходового винта.

Вспомогательные движения — ручные установочные перемещения суппорта, корпуса и пиноли задней бабки и поворот четырехпозиционного резцедержателя.

Движение резания

Привод движения резания у станка модели 1А616К является разделенным. Он состоит из двух клиноременных передач, девятиступенчатой коробки скоростей и переборного устройства в шпиндельной бабке.

Двухскоростной электродвигатель связан с входым валом автоматической коробки скоростей клиноременной передачей.

Трехваловая автоматическая коробка скоростей (АКС-109) позволяет получить 9 скоростей на выходном валу.

Таким образм, вращение с выходного вала АКС посредством клиноременной передачи поступает на входной вал шпинельной бабки: всего 9 х 2 = 18 скоростей вращения.

Перебор 1:1 и 1:8 в шпиндельной бабке позволяет передать шпинделю 36 скоростей вращения, но 15 ступеней совпадают (35,5..900), вследствие чего из 36 скоростей шпиндель имеет только 15 + 6 = 21 различную скорость вращения.

Движения подач в станке

Движения подач суппорта заимствуется от шпинделя. Вал X получает вращение через шестерни 34—44—22—34. Подвижная шестерня 34 на валу X служит для изменения направления подач суппорта. При смещении шестерни влево вал X получает вращение от блока шестерен Б4, минуя паразитную шестерню 222.

- Здесь и в дальнейшем при описании кинематических схем диаметры шкивов в мм и числа зубьев колес будут обозначаться цифрами, выражающими указанные величины.

- Возможность непосредственного зацепления шестерен 44 и 34 условно показана на схеме штриховой линией. Эта условность применяется в дальнейшем во всех аналогичных случаях.

Для подачи суппорта сменные блоки шестерен С1 и С2 устанавливаются так, как показано на схеме, и вал XII приводится в движение от вала X через шестерни 30—66—36. Теоретически коробка подач может обеспечить 48 скоростей. Однако вследствие близкого совпадения ряда скоростей практически коробка подач дает только 22 различные величины подачи.

Промежуточный вал XIX и связанный с ним предохранительной муфтой Мn ходовой валик XXI получают вращение от выходного вала XVII коробки подач через колеса 23—55. Ходовой валик XXI передает вращение посредством червячной передачи 2—35 валу XXII. Последний связан с валом XXIII колесами 31—53.

Мелкозубая муфта М6 служит для включения продольной подачи суппорта. Движение от вала XXIII передается суппорту через муфту Мб, колеса 27—53, вал XXIV и реечную передачу 14 — рейка m = 2 мм. Поперечная подача осуществляется ходовым винтом XXVII (при включенной муфте M5), который получает вращение от вала XXII через зубчатые передачи 50—35 и 47—13.

Движение образования винтовой поверхности. Для нарезания резьбы с шагом до 6 мм движение, как и при подаче суппорта, заимствуется от шпинделя станка. Резьбы с более крупным шагом нарезаются при включенном переборе с использованием звена увеличения шага. Для этого блок шестерен Б4 смещают вправо, пока его левая шестерня 44 не пойдет в зацепление с шестерней 34, закрепленной на полом валу V. В этом случае перемещение суппорта будет осуществляться от вала V.

Для нарезания метрической и дюймовой резьбы сменные блоки шестерен С1 и С2 устанавливаются так же, как и при подаче 30—66—36. Для нарезания модульной и питчевой резьбы сменные блоки переставляют так, чтобы движение валу XII передавалось шестернями 36—66—55.

Для некоторых шагов резьб применяются и другие варианты установки сменных блоков, при которых движение передается шестернями 25—66—55 или 36—66—30.

Когда нарезаются дюймовые и питчевые резьбы (как показано на схеме), кулачковая муфта М2 выключена. Колесо 51 зацеплено с шестерней 30 вала XII, а шестерня 39 на валу XV введена в зацепление с шестерней 39 двойного блока 22, 39, свободно сидящего на валу XIV. Для нарезания метрических и модульных резьб включается муфта М2, колесо 51 выводится из зацепления, а шестерня 39 перемещается по валу XV вправо до зацепления с колесом 39, жестко закрепленным на валу XIV.

Суппорт получает движение от коробки подач через кулачковую муфту М4, промежуточный валик XVIII и ходовой винт XX.

Вспомогательные движения

Лимб Л продольной подачи суппорта получает вращение от вала XXIV через шестерни 53—17 и передачу 30-30—30—117 с внутренним зацеплением.

Основные узлы токарно-винторезного станка 1А616К

Автоматическая коробка скоростей АКС

Автоматическая коробка скоростей - покупной узел АКС-109 6,3 12м, изготовленный Псковским заводом зубчатых колес.

Коробка скоростей на 9 ступеней крепится торцом на внутренней стенке тумбы и может перемещаться в вертикальной плоскости для натяжения ремней.

Управление АКС осуществляется рукояткой 26 на передней стенке шпиндельной бабки электрическими сигналами постоянного тока 24 В.

Автоматическая коробка скоростей токарного станка 1А616К

Автоматическая коробка скоростей токарного станка 1А616К. Смотреть в увеличенном масштабе

Автоматическая коробка скоростей токарного станка 1А616К

Автоматическая коробка скоростей токарного станка 1А616К. Смотреть в увеличенном масштабе

Кинематическая схема АКС 109 токарного станка 1А616К

Кинематическая схема АКС 109 токарного станка 1А616К. Смотреть в увеличенном масштабе

Электрическая схема АКС 109 токарного станка 1А616К

Электрическая схема АКС 109 токарного станка 1А616К. Смотреть в увеличенном масштабе

Унифицированная автоматическая коробка скоростей АКС 109-6,3-12М

Унифицированные автоматические коробки скоростей серии АКС климатического исполнения О, категории размещения. 4.1 по ГОСТ 15150-69 применяются в главном приводе станков токарной, сверлильной и фрезерной групп. Коробки можно использовать в универсальных станках, автоматах и полуавтоматах, в станках с программным управлением.

АКС позволяет сосредоточить в механической передаче все операции управления главным приводом - пуск, торможение, регулирование скорости; кроме того, АКС обеспечивает высокую скорость переходных процессов, защиту деталей главного привода от перегрузок и удобство работы.

АКС обеспечивает ступенчатое регулирование скорости шпинделя на холостом ходу или в процесса резания в широком диапазоне с постоянной мощностью.

Привод АКС осуществляется от нерегулируемого или регулируемого электродвигателя.

Устройство и работа АКС 109

Корпуса АКС имеют форму прямоугольного параллелепипеда с тремя расточками для валов, расположенными в одной плоскости.

АКС 109-6,3-12М — закрытого исполнения с автономной системой смазки и фланцевым креплением к станку. Входной и выходной валы расположены с одной стороны в одной плоскости.

На входном валу АКС располагаются электромагнитные муфты:

- М1 - ЭТМ-094-1А5

- М2 - ЭТМ-094-2Н8

- М3 - ЭТМ-094-2Н8

На выходном валу АКС располагаются электромагнитные муфты:

- М4 - ЭТМ-094-2Н8

- М5 - ЭТМ-094-2Н8

- М6 - ЭТМ-104-1А8

Система смазки

Для смазки АКС следует применять масло марки Т-22 или ИГП-18. Тонкость очистки масла должна быть не более 25 мкм.

АКС с индивидуальной системой смазки имеют реверсивные встроенные насосы шиберного типа С12-43.

Технические характеристики АКС-109-6,3-12м

- Номинальный момент выходного вала на низшей частоте вращения: 160 Н·м

- Номинальный момент выходного вала остальных диапазонах скоростей: 100 Н·м

- Количество скоростей: 9

- Частота вращения входного вала: 1250 об/мин

- Пределы частот вращения выходного вала: 315..2000 об/мин

- Количество электромагнитных муфт: 6

- Напряжение катушек муфт: = 24 В

- Балластный зазор электромагнитных муфт: 0,4 + 0,2 мм

- Допустимый осевой люфт входного и выходного валов: 0,3 мм

- Модель индивидуального насоса смазки: С12-43, производительность 5л/мин

- Масса корпуса: 126 кг

- Габариты корпуса: 665 х 290 х 490 мм

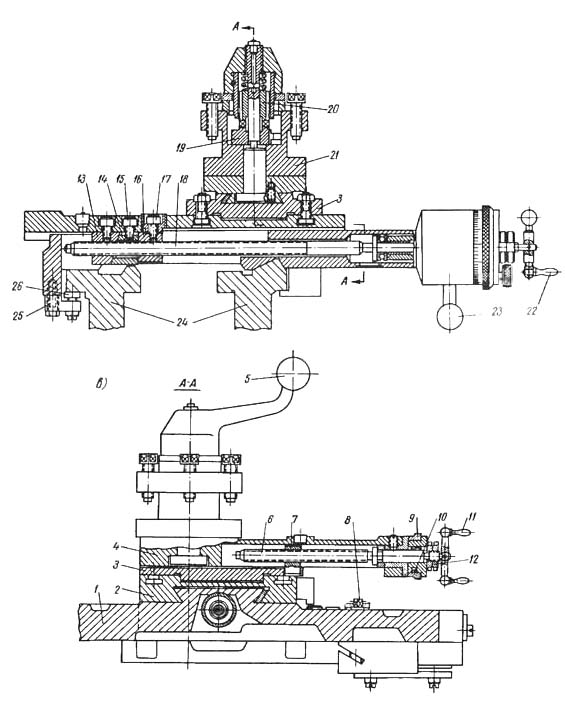

Передняя бабка токарного станка 1А616К

Фото передней бабки токарно-винторезного станка 1А616К

Передняя бабка токарно-винторезного станка 1А616К

На рисунке показана коробка скоростей токарного станка 1А616К. Здесь шкив клинорёменной передачи вращается в самостоятельных подшипниках, не связанных с главными. Поэтому вибрации, возникающие в редукторе, не оказывают заметного влияния. Движение на шпинделе происходит через перебор (как на рисунке) либо на прямую при включении зубчатой муфты с z = 34 (13).

Шпиндель 18 (рис. 14, а) смонтирован на высокоточных подшипниках качения класса А. В передней опоре шпинделя установлен специальный регулируемый двухрядный роликовый подшипник 17 серии 3182116А, имеющий у внутреннего кольца коническую посадочную поверхность. Регулирование радиального зазора в передней опоре шпинделя осуществляется гайкой 16. При подтягивании гайки внутреннее коническое кольцо подшипника перемещается вперед по конусной шейке шпинделя. Вследствие этого за счет упругих деформаций внутреннего кольца диаметр беговых канавок увеличивается, благодаря чему уменьшается или устраняется зазор между роликами и кольцами.

Задняя опора шпинделя состоит из радиально-упорного шарикоподшипника 6 серии 46211А и шарикового упорного подшипника 7 серии 8211А. Регулирование задней опоры производится гайкой 2.

Приводной шкив 9 закреплен на полом валу 10, который смонтирован на независимых от шпинделя шарикоподшипниках 8. Такой монтаж приводного устройства разгружает шпиндель от изгибающих усилий со стороны клиноременной передачи и ведущей шестерни г перебора, которая изготовлена за одно целое с полым валом 10. Конструкция задней опоры шпинделя позволяет устанавливать и заменять приводные ремни без демонтажа шпинделя. Для этого снимают защитный кожух 3, отворачивают гайку 2, отвинчивают фланец 4 и с помощью отжимных болтов выпрессовывают буксу 5 из корпуса 1 бабки. В образовавшееся отверстие заводят клиновые ремни для их монтажа или смены.

По шлицам переборного валика 11 перемещаются колесо 12 и шестерня 15. Они постоянно связаны друг с другом зубчатой муфтой М. На шпинделе жестко закреплена шестерня 14, которая охватывается зубчатой муфтой 13. При смещении муфты 13 влево ее зубья зацепляются с шестерней Z, соединяя шпиндель с полым валом 10.

Шестерни 20 и 25 звена увеличения шага соединены в единый блок и могут перемещаться по шлицам вала 19.

Широкая паразитная шестерня 22 реверсивного механизма смонтирована на оси 21 на шарикоподшипниках. Подвижная шестерня 24 реверса и насос 23 установлены на валу 26.

Коробка подач станка 1А616К

Коробка подач токарно-винторезного станка 1А616К

На кинематической схеме станка кулачковые муфты М2, М3 и М4 коробки подач для удобства чтения схемы и большей наглядности показаны как муфты с торцовыми кулачками. В действительности, как видно из рисунка, у этих муфт одна из полумуфт представляет собой шестерню с наружным зацеплением, а другая — зубчатое колесо с внутренним зацеплением. Такая конструкция кулачковых муфт более технологична, надежна в работе и долговечна.

Все шестерни коробки подач изготовлены из стали 45 и закалены ТВЧ до твердости HRC 50. Большинство шестерен и блоков шестерен, как подвижных, так и неподвижных, установлены на валах на шлицевых соединениях и только зубчатое колесо 4 и блок шестерен 5 по конструктивным соображениям закреплены на валах посредством сегментных шпонок, а шестерня 25 изготовлена за одно целое с валом. Все валы коробки подач смонтированы на шариковых подшипниках. Вал 11, который посредством жесткой муфты 13 связан с ходовым винтом 14, кроме двух радиальных шариковых подшипников имеет также два упорных прецизионных шариковых подшипника 8 и 10 класса А серии 8105, благодаря чему особое биение ходового винта не превышает 4 мкм. Степень предварительного натяга этих упорных шариковых подшипников регулируется гайками 12. Включение ходового винта или ходового валика производится кнопкой 9 при помощи тяги 7 и вилки 6.

Промежуточный вал 21 соединен с ходовым валиком 17 посредством предохранительной муфты, состоящей из закаленного диска 20 с отверстиями, корпуса 19, шариков 15, пружин 16 и регулировочной гайки 18. Диск 20 жестко закреплен на валу 21, а корпус 19 — на ходовом валике 17. В отверстия корпуса 19 муфты заложены шарики 15, которые посредством пружин 16 и гайки 18 поджаты к отверстиям диска 20.

До тех пор пока крутящий момент, передаваемый ходовому валику, не превышает допустимой величины, все элементы предохранительной муфты работают как одно целое и вращаются совместно. Однако как только крутящий момент превысит допустимую величину, шарики 15, преодолевая сопротивление пружин 16, отойдут вправо и диск 20 начнет проскакивать относительно корпуса 19, который совместно с ходовым валиком 17 прекратит свое вращение. Регулировка величины допустимого крутящего момента производится гайкой 18.

Смазка механизмов коробки подач осуществляется под давлением маслом из резервуара, расположенного в верхней части корпуса 3 и прикрытого крышкой 1. Масло подается в резервуар насосом 22, который приводится во вращение валиком 23, связанным с шлицевым валом 24. Из резервуара масло подается к точкам смазки по трубкам 2. Заливка масла в резервуар коробки подач производится по маслоуказа-телю У2 после снятия крышки 1.

Суппорт станка 1А616К

Суппорт токарно-винторезного станка 1А616К

Верхний суппорт токарно-винторезного станка 1А616К

Суппорт (рис. 14, в) состоит из продольных салазок 1, поперечных салазок 2, средней поворотной части 3, верхней части суппорта 4 и четырехпозиционного резцедержателя 21.

Продольные салазки 1 перемещаются по внешним направляющим станины 24. Для предохранения от опрокидывания и для обеспечения более плавного хода продольные салазки с задней стороны снабжены двумя планками 25 с регулируемыми упорами 26. Закрепление продольных салазок на направляющих станины производится стяжным болтом 8.

Ручное установочное перемещение поперечных салазок 2 производится рукояткой 22 посредством ходового винта 18. Для обеспечения возможности устранения зазора между ходовым винтом и гайкой последняя состоит из двух частей — неподвижной 13 и регулируемой 16. Между обеими частями гайки размещен клин 14. Если вследствие износа резьбового соединения возникнет мертвый ход поперечных салазок, освобождают винт 17 и посредством винта 15 подтягивают клин 14. После устранения зазора гайка 16 надежно закрепляется винтом 17.

Быстрый отвод и подвод суппорта в пределах до 8 мм, необходимый при нарезании резьбы и ряде других операций, производится рукояткой 23.

Перемещение верхней части суппорта осуществляется рукояткой 11, закрепленной на ходовом винте 6. Гайка 7 жестко связана со средней поворотной частью 3. Величина перемещения верхней части суппорта отсчитывается по лимбовому кольцу 9, которое удерживается в нужном положении пластинчатой пружинкой 10. Гайки 12 служат для устранения зазора между винтом 6 и корпусом верхней части суппорта. Рукоятка 5 с помощью храповика 20 и кулачка 19 обеспечивает освобождение, поворот, фиксацию и закрепление резцедержателя 21.

Фартук станка 1А616К

Фартук токарно-винторезного станка 1А616К

В станке модели 1А616К применен фартук закрытого типа упрощенной конструкции, так как в нем нет дополнительного механизма для реверсирования подач. Включение поперечных и продольных подач суппорта производится соответственно мелкозубчатыми кулачковыми муфтами М5 и М6.

Муфта М5 поперечной подачи суппорта управляется рукояткой 16, закрепленной на эксцентриковом валике 17. Последний установлен в отверстии стакана 20 и своей эксцентричной шейкой упирается в болт 19. При повороте рукоятки 16 совместно с эксцентриковым валиком 17 они одновременно вместе со стаканом 20 двигаются вдоль оси вала и через шарикоподшипник 15 и втулку 21 перемещают в осевом направлении шестерню-полумуфту 14. Последняя, упираясь в штыри 4 и преодолевая сопротивление пружин 5, входит в торцовое зацепление с шестерней полумуфтой 6, включая поперечную подачу.

При повороте рукоятки 16 в первоначальное положение пружины 5 через штыри 4 расцепляют полумуфты 14 и 6, выключая движение подачи. Регулирование правильности включения и выключения муфты М5 производится болтом 19, который после регулировки законтривается гайкой 18. Управление муфтой М6 происходит аналогичным образом.

Включение маточной гайки 7 осуществляется рукояткой 12 посредством фасонного диска 13. Обе половинки маточной гайки 7 перемещаются по направляющим типа «ласточкин хвост», которые регулируются клином 8 и винтами 9. Последние контрятся стопорами 10.

Диск 11 служит для блокировки одновременного включения подачи от ходового валика и перемещения фартука от ходового винта. При нарезании резьбы от ходового винта реечная шестерня-валик 3 может быть выведена из зацепления с рейкой путем перемещения ее вдоль оси за кнопку 23. Положение шестерни-валика 3 фиксируется шариком 22.

Для отсчета продольных перемещений суппорта на фартуке установлен лимб 1, связанный с приводным диском-шестерней 2 посредством пружинной пластинки 24. Такая фрикционная связь позволяет быстро устанавливать лимб 1 в удобное для отсчета положение.

Заливка масла (индустриальное 20) производится через пробку, расположенную на продольных салазках суппорта. Слив масла осуществляется через пробку, находящуюся в днище корпуса фартука. Уровень масла можно наблюдать по указателю У3.

Для смазки червячной передачи фартука предусмотрена специальная масляная ванна. Смазка мелкозубчатых муфт продольной и поперечной подачи, а также подшипников скольжения осуществляется маслом из резервуара, расположенного в верхней части фартука, через маслоподводящие трубки.

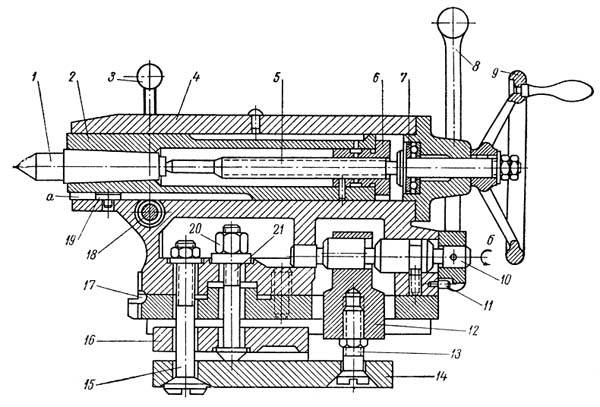

Задняя бабка станка станка 1А616К

Задняя бабка токарно-винторезного станка 1А616К

Основными частями задней бабки являются корпус 4 (рис. 14, б), основание 17 и пиноль 2. Последняя совместно с центром может перемещаться вдоль своей оси в корпусе 4. От проворачивания пиноль удерживается шпонкой 19, которая входит в паз а пиноли.

Осевое перемещение пиноли производится вручную маховичком 9, закрепленным на ходовом винте 5. Последний входит в маточную гайку 6, жестко связанную с пинолью 2. Осевые усилия, действующие на пиноль, воспринимаются упорным шарикоподшипником 7. В конце хода пиноли назад выжимается задний центр 1. Закрепление пиноли в корпусе бабки производится рукояткой 3 посредством втулочно-винтового зажима 18.

Рычаг 8 служит для закрепления задней бабки на направляющих станины станка. При повороте рычага 8 по стрелке б эксцентрик оси 10 перемещает вверх стяжку 12 с винтом 13. Последний приподнимает правый конец рычажной планки 14, которая, будучи связана болтом 15 с корпусом бабки, нажимает через сферическую головку болта 21 на прижим 16. Прижим 16, опираясь на нижние плоскости направляющих станины (на рисунке не показаны), надежно закрепляет бабку. Упор 11 служит для ограничения хода рычага 8 и соответственно поворота эксцентрика оси 10. Для производства особо тяжелых работ задняя бабка может быть дополнительно закреплена гайкой 20.

Читайте также: Электрооборудование станка 1А616к

Читайте также: Производители токарных станков в России

Токарно-винторезный универсальный станок 1А616К. Видеоролик.

Технические характеристики станка 1А616К

| Наименование параметра | 1616 | 1А616 1971г |

1А616п 1961г |

1А616к |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | П | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 320 | 320 | 320 | 320 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 175 | 180 | 180 | 180 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750 | 710 | 710 | 710 |

| Наибольшая длина обтачивания, мм | 700 | 660 | 660 | 660 |

| Высота от опорной поверхности резца до линии центров, мм | 20 | 25 | 25 | 25 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 170 | 170 | 170 |

| Высота оси центров над плоскими направляющими станины (высота центров), мм | 160 | 165 | 165 | 165 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | ||||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | ||||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 30 | 35 | 35 | 35 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 29 | 34 | 34 | 34 |

| Частота прямого вращения шпинделя, об/мин | 19..1415 | 9..1800 | 11,2..2240 | 18..1800 |

| Число ступеней частот прямого вращения шпинделя | 24 | 21 | 21 | 21 |

| Частота обратного вращения шпинделя, об/мин (число ступеней) | 19..1415 | 9...1800 | 11,2..2240 | 18..1800 (21) |

| Число ступеней частот обратного вращения шпинделя | 24 | 21 | 21 | 21 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К | |

| Торможение шпинделя | нет | есть | есть | есть |

| Блокировка рукояток | нет | есть | есть | есть |

| Точность, тип и размер подшипника в передней опоре | АВ 3182115 75х115-30 | А 3182116 80х125-34 | А 3182116 80х125-35 | А 3182116 80х125-34 |

| Суппорт. Подачи | ||||

| Наибольшее перемещение продольной каретки суппорта от руки, по валику, по винту, мм | 850/ 750/ 750 | 670/ 670/ 670 | 670/ 670/ 670 | 670/ 670/ 670 |

| Наибольшее перемещение поперечной каретки суппорта от руки, по валику, по винту, мм | 210/ 90/ нет | 195/ - /195 | 195/ - /195 | 195/ - /195 |

| Цена деления лимба продольного перемещения суппорта, мм | 1 | 1 | 1 | 1 |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,02 | 0,05 | 0,05 | 0,05 |

| Продольное перемещение на один оборот лимба, мм | 110 | 110 | 110 | |

| Поперечное перемещение на один оборот лимба, мм | 5 | 5 | 5 | |

| Число ступеней продольных подач | 140 | |||

| Пределы продольных рабочих подач, мм/об | 0,07..1,67 | 0,065..0,91 | 0,05..2,5 | 0,065..0,91 |

| Пределы поперечных рабочих подач, мм/об | 0,02..1,24 | 0,065..0,91 | 0,05..1,5 | 0,065..0,91 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | нет | |

| Количество нарезаемых резьб метрических | ||||

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..9 | 0,5..24 | 0,5..6 | 0,5..24 |

| Количество нарезаемых резьб дюймовых | ||||

| Пределы шагов нарезаемых резьб дюймовых | 38..2 | 56..1 | 48..2,5 | 56..1 |

| Количество нарезаемых резьб модульных | ||||

| Пределы шагов нарезаемых резьб модульных | 0,5..9 | 0,25..22 | 0,25..5 | 0,25..5,5 |

| Количество нарезаемых резьб питчевых | ||||

| Пределы шагов нарезаемых резьб питчевых | нет | 128...2 | 128..1,25 | 128...2 |

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 105 | 120 | 120 | 120 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба, мм | 3 | |||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Наибольшее сечение державки резца, мм | 20 х 30 | 20 х 25 | 20 х 25 | 20 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 20 | 25 | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задняя бабка | ||||

| Диаметр пиноли задней бабки, мм | ||||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Наибольшее перемещение пиноли, мм | 95 | 120 | 120 | 120 |

| Перемещение пиноли на одно деление лимба, мм | 1 | 1 | 1 | 1 |

| Величина поперечного смещения корпуса бабки, мм | ±10 | ±10 | ±10 | ±10 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 3 | 2 | 2 | 2 |

| Привод главного движения, кВт (об/мин) | 2,8/ 1420 | 4 | 4,5 | 2,8; 4,6 (750/ 1500) |

| Тип электродвигателя главного привода | АОЛ42-4 | АО2-41-4 | А51-4-Щ2-К1 | |

| Привод маслонасоса в станции смазки С48-14М, кВт | 0,1 | - | - | - |

| Привод насоса охлаждения, кВт (об/мин) | 0,1 | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | ПА-22 |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2355 х 852 х 1275 | 2135 х 1225 х 1220 | 2135 х 1225 х 1220 | 2135 х 1225 х 1420 |

| Масса станка, кг | 1850 | 1500 | 1500 | 1600 |

Приложение: В случае поставки станка с выемкой в станине, конусной линейкой или гидросуппортом руководство дополняется соответствующими приложениями.

- Станок токарно-винторезный 1А616К. Руководство по уходу и обслуживанию, 1969

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Связанные ссылки. Дополнительная информация