3Г71М Электрооборудование станка

Электросхема станка

Сведения о производителе плоскошлифовального станка 3Г71М

Производитель плоскошлифовального станка 3Г71М - Оршанский станкостроительный завод Красный борец, основанный в 1900 году.

В 1959 году на заводе началось производство плоскошлифовальных станков высокой и особо высокой точности.

В 1967 году был выпущен плоскошлифовальный станок 3711 первый в СССР металлорежущий станок особо высокой точности.

Станки, выпускаемые Оршанским станкостроительным заводом

- 3Б70В - станок плоскошлифовальный с горизонтальным шпинделем, 160 х 400

- 3Г71 - станок плоскошлифовальный с горизонтальным шпинделем, 200 х 630

- 3Г71М - станок плоскошлифовальный с горизонтальным шпинделем, 200 х 630

- 3Д711АФ10-1 (Орша 2045) - станок плоскошлифовальный с крестовым столом, 200 х 450

- 3Д711ВФ11 - станок плоскошлифовальный с УЦИ, 200 х 630

- 3Е710В - станок плоскошлифовальный с горизонтальным шпинделем, 125 х 250

- 3Е711АФ1 - станок плоскошлифовальный особо высокой точности с УЦИ, 200 х 630

- 3Е711В - станок плоскошлифовальный с горизонтальным шпинделем, 200 х 630

- 3Е711ВФ1 - станок плоскошлифовальный с горизонтальным шпинделем с УЦИ, 200 х 630

- 3Е711ВФ2 - станок плоскошлифовальный с ЧПУ, 200 х 630

- 3Е721 - (ОШ-550) станок плоскошлифовальный с горизонтальным шпинделем, 320 х 630

- 3701 - станок плоскошлифовальный особо высокой точности, 125 х 400

- 3711 - станок плоскошлифовальный особо высокой точности, 200 х 630

- Орша-Ф32Ш - станок консольно-фрезерный широкоуниверсальный, 320 х 1400

- Орша-Ф32У - станок консольно-фрезерный универсальный, 320 х 1400

- СФ-1 - станок сверлильно-фрезерный настольный, Ø 23

- ТШ-1 - станок настольный точильно-шлифовальный, Ø 250

- ТШ-2 - станок точильно-шлифовальный, Ø 300

- ТШ-3 - станок точильно-шлифовальный, Ø 400

- ТШ-4 - станок точильно-шлифовальный, Ø 400

3Г71М станок плоскошлифовальный с горизонтальным шпинделем универсальный. Назначение и область применения

Плоскошлифовальный станок 3Г71М высокой точности c прямоугольным столом, горизонтальным шпинделем с крестовым суппортом предназначен для шлифования периферией круга поверхностей деталей весом до 150 кг с учетом крепящего приспособления и магнитной плиты. В определенных границах возможна обработка поверхностей, расположенных под углом 90° к зеркалу стола.

На станке 3Г71М могут шлифоваться детали из различных материалов. При шлифовании твердых сплавов необходимо уменьшить число оборотов шпинделя шлифовального круга.

По специальному заказу за отдельную плату вместе со станком 3Г71М может быть поставлен ряд приспособлений, расширяющих технологические возможности станка.

С применением различных приспособлений возможно профильное шлифование различных деталей. Точность профиля при этом зависит от метода заправки профиля круга и от применяемого приспособления для крепления деталей.

В нормальном исполнении станок 3Г71М комплектуется стандартной электромагнитной плитой.

Класс точности станка В. Шероховатость обработанной поверхности V 10.

Устройство и работа станка модели 3Г71М и его основных узлов

Крестовый суппорт

Крестовый суппорт представляет собой отливку с взаимно перпендикулярными направляющими: нижние Y-образные, верхние - плоские и Y-образные.

Между верхними направляющими установлен гидроцилиндр, штоки которого связаны со столом.

Для отсчета поперечных перемещений на правом крыле суппорта крепится кронштейн с индикатором.

К нижнему платику суппорта крепится кронштейн гайки поперечной подачи.

В левом переднем крыле встроен механизм продольного ручного перемещения стола.

Механизм продольного перемещения стола

Механизм крепится к переднему левому крылу суппорта, перемещается стол вручную маховиком через шестерни 4-5-1. При включении механического перемещения стола шестерню I необходимо вывести из зацепления с рейкой стола, для этого нужно маховик и вал вытянуть "на себя". Фиксация производится подпружиненным шариком.

Для жесткой фиксации имеется кнопка 3, которая непосредственно прижимает шарик 2 в пазу вала. Для блокировки ручного и гидравлического перемещения в механизме установлен микропереключатель 6, не позволяющий включать гидравлическое перемещение стола, пока шестерня 1 не будет выведена из зацепления.

Механизм подач

Механизм обеспечивает:

- Автоматическую поперечную подачу суппорта

- Ручную поперечную подачу

- Ускоренное перемещение суппорта

- Автоматическую вертикальную подачу шлифовальной головки на каждый продольный или поперечный ход стола

- Ручную вертикальную подачу

- Ускоренное перемещение шлифовальной головки

Автоматическая поперечная подача происходит в момент продольного реверса стола за счет подачи импульса тока на электродвигатель, соединенный через шестерни с винтом поперечной подачи. Изменение величины подачи производится поворотом переключателей на пульте управления. Одним производится грубая настройка поперечной подачи, другим - тонкая.

При работе с автоматической поперечной подачей и при ускоренном перемещении суппорта маховик 3 должен быть при помощи кнопки разъединен с шестерней 5, а шестерня 5 должна войти в зацепление с шестерней 1.

При ручной поперечной подаче шестерня 5 должна быть в зацеплении с шестерней 2.

Тонкая поперечная подача осуществляется через конические шестерни 4 кнопкой, выведенной через верхнюю поверхность.

Ускоренное перемещение крестового суппорта включается тумблером на пульте управления.

Автоматическая вертикальная подача осуществляется от лопастного гидроцилиндра 14, работающего в момент поперечного или продольного реверса стола в зависимости от положения тумблера.

На оси цилиндра закреплен рычаг с собачкой 15. Собачка может скользить по заслонке 13 или зацепляться с храповым колесом 8. Храповое колесо 8 скреплено с шестерней 7, которая через шестерню 9 передает движение на вал червяка редуктора вертикальной подачи. Величина автоматической подачи регулируется заслонкой 13, перекрывающей зубья храпового колеса 8.

На кнопке поворота заслонки 6 нанесены деления величины устанавливаемой подачи.

Ручная вертикальная подача осуществляется маховиком 10 через пару шестерен 12-9 и редуктор.

Тонкая подача осуществляется кнопкой через конические шестерни 4.

При грубой ручной подаче кнопка тонкой подачи должна находиться в верхнем положении, конические шестерни 11 в этом случае расцеплены.

Чтобы не вращался маховик при ускоренном перемещении шлифовальной головки, в механизме предусмотрен микропереключатель, который нажимается при разъединении шестерен 12 и 9 кнопкой, находящейся под маховиком 10, и только в таком положении можно включить электродвигатель ускоренного перемещения.

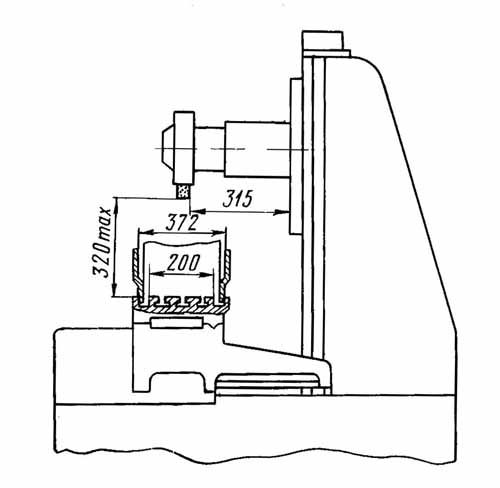

Габариты рабочего пространства плоскошлифовального станка 3Г71М

Чертеж рабочего пространства плоскошлифовального станка 3г71м

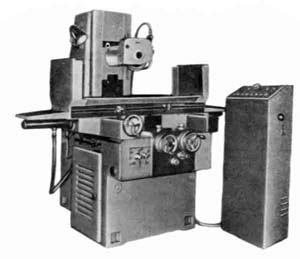

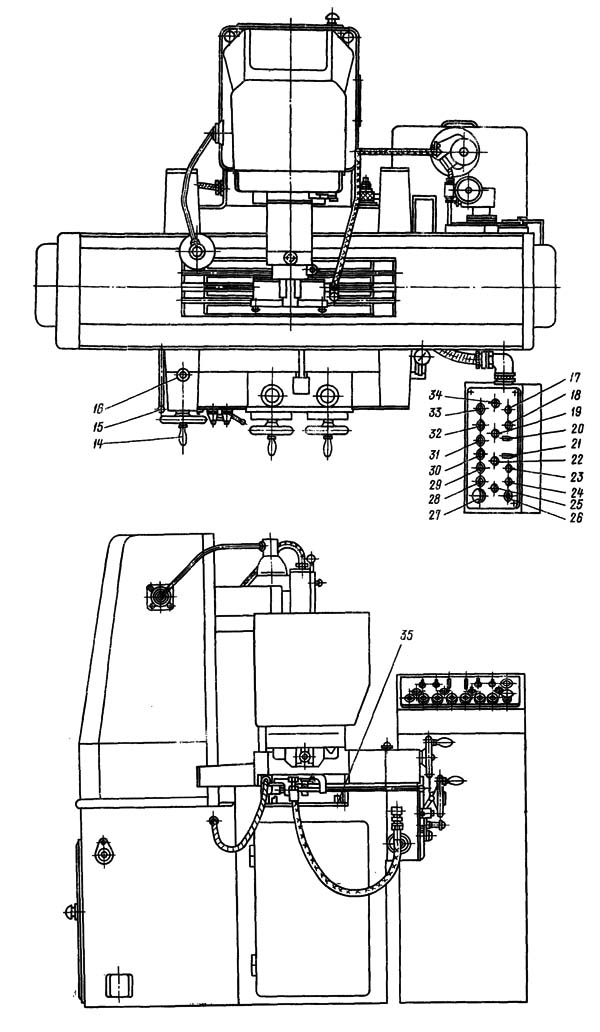

Общий вид универсального плоскошлифовального станка 3Г71М

Фото плоскошлифовального станка 3г71м

Фото плоскошлифовального станка 3г71м

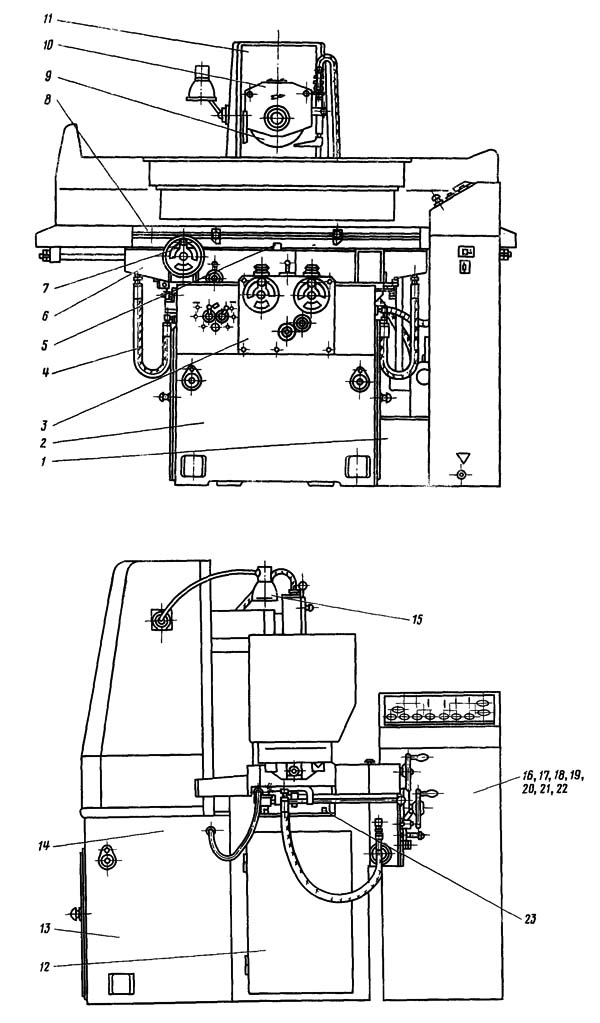

Расположение составных частей шлифовального станка 3Г71М

Расположение составных частей шлифовального станка 3г71м

Перечень составных частей шлифовального станка 3Г71М

- Охлаждение станка - 3Г71М.60

- Станина станка - 3Г71М.10

- Механизм подач - 3Г71М.22

- Гидрокоммуникация - 3Г71М.70

- Механизм продольного реверса - 3Г71М.25

- Суппорт крестовый - 3Г71М.20

- Механизм продольного перемещения стола - 3Г71М.21

- Стол рабочий - 3Г71.23Э

- Шлифовальная головка - 3Г71М.30

- Кожух шлифовального круга - 3Г71М.34

- Колонна - 3Г71М.11

- Гидроагрегат - 3Г71М.71

- Агрегат смазки шлифовальной головки - 3Г71М.72

- Редуктор - 3Г71М.33

- Электрооборудование - 3Г71М.80

- Станция управления - 3Г71М.81

- Панель питания электромагнитной плиты - 3711.82

- Блок поперечной подачи - 3711.83

- Панель вертикальной подачи - 3711.84

- Электрошкаф - 3711.85

- Замок - 3711.87

- Блок торможения ускоренного перемещения шлифовальной головки - 3711.88

- Механизм поперечного реверса - 3Г71М.24

- Принадлежности - 3Г71М.90

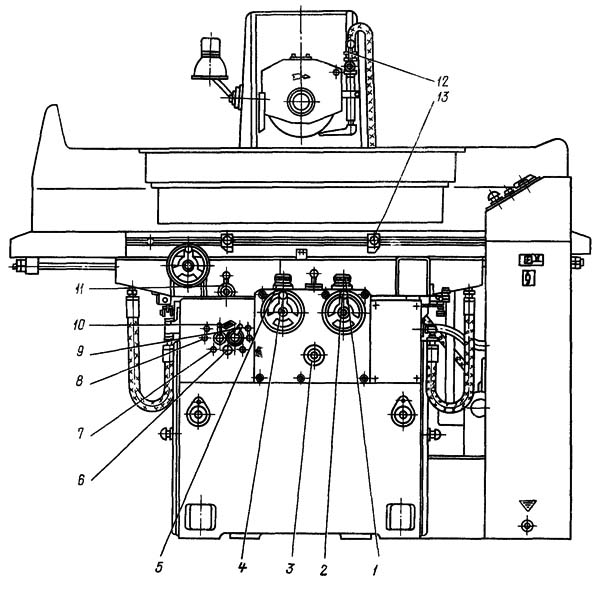

Расположение органов управления шлифовальным станком 3Г71М

Расположение органов управления шлифовальным станком 3г71м

Расположение органов управления шлифовальным станком 3г71м

Перечень органов управления шлифовальным станком 3Г71М

- Кнопка тонкой вертикальной подачи

- Рукоятка ручной вертикальной подачи

- Лимб регулировки величины вертикальной подачи

- Рукоятка ручной поперечной подачи

- Кнопка гонкой поперечной подачи

- Кнопка смазки винта и направляющих вертикальной подачи и винта поперечной подачи

- Дроссели смазки направляющих стола и крестового суппорта

- Дроссели регулировки плавности реверса стола

- Рукоятка пуска, остановки и разгрузки стола

- Рукоятка регулирования скорости стола

- Рукоятка ручного продольного реверса стола

- Рукоятка крана охлаждения

- Упор продольного реверса стола

- Рукоятка ручного продольного перемещения стола

- Рукоятка ручного поперечного реверса стола

- Кнопка фиксации механизма ручного перемещения стола

- Тумблер "С плитой - без плиты"

- Тумблер "Магнитная плита включена"

- Кнопка "Ускоренное перемещение крестового суппорта"

- Регулятор грубой настройки величины поперечной подачи

- Регулятор тонкой настройки величины поперечной подачи

- Тумблер "Включение поперечной подачи"

- Тумблер "Включение вертикальной подачи"

- Тумблер "Вертикальная подача при реверсе стола или крестового суппорта"

- Сигнальная лампа "Станок включен"

- Переключатель "Охлаждение включено"

- Кнопка "Все стоп"

- Кнопка "Шлифовальная головка вниз"

- Кнопка "Шлифовальная головка вверх"

- Кнопка "Стоп шлифовального круга"

- Кнопка "Пуск шлифовального круга" и "Пуск смазки"

- Кнопка "Сгон гидропривода"

- Кнопка "Пуск гидропривода"

- Сигнальная лампа "Нет смазки"

- Упор поперечного реверса

Электрооборудование плоскошлифовального станка 3Г71М. 1978 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В.

На станке установлены асинхронные короткозамкнутые электродвигатели:

- М1 - электродвигатель привода шлифовального круга - АОЛ2-22-2-С1; 2,2 кВт, 2860 об/мин

- М2 - электродвигатель электронасоса охлаждения - ПА-22-С2; 0,12 кВт, 2800 об/мин

- М3 - электродвигатель привода магнитного сепаратора - АОЛ 012-4-С1; 0,08 кВт, 1390 об/мин

- М5 - электродвигатель гидропривода - АОЛ2-22-6-С1; 1,1 кВт, 1400 об/мин (Для станка с гидросуппортом)

- М6 - электродвигатель привода ускоренного перемещения шлифовальной бабки - АОЛ 012-4-С2; 0,18 кВт, 1400 об/мин

- М7 - электродвигатель поперечной подачи - АОЛ 012-4-С1; 0,18 кВт

- М8 - электродвигатель смазки - АОЛ 21-4-С1; 0,27 кВт

Электрооборудование станка содержит:

- электромагнитную плиту (ЭМП1) 110В, 08А, ЭП-21Г;

- блок выпрямителей (Д1) 75ГМ24Я-К2;

- аппаратуру управления;

- аппаратуру сигнализации и освещения;

- аппаратуру защиты.

Электрооборудование плоскошлифовального станка 3Г71М

Схема электрическая плоскошлифовального станка 3Г71М

Электрическая схема плоско шлифовального станка 3г71м

Схема электрическая плоскошлифовального станка 3Г71m. Смотреть в увеличенном масштабе

Перечень элементов электросхемы плоскошлифовального станка 3Г71м

Перечень элементов электросхемы плоскошлифовального станка 3Г71м. Смотреть в увеличенном масштабе

Перечень элементов электросхемы плоскошлифовального станка 3Г71м

Перечень элементов электросхемы плоскошлифовального станка 3Г71м. Смотреть в увеличенном масштабе

Перечень элементов электросхемы плоскошлифовального станка 3Г71м

Перечень элементов электросхемы плоскошлифовального станка 3Г71м. Смотреть в увеличенном масштабе

Перечень элементов электросхемы плоскошлифовального станка 3Г71м

Перечень элементов электросхемы плоскошлифовального станка 3Г71м. Смотреть в увеличенном масштабе

Перечень элементов электросхемы плоскошлифовального станка 3Г71м

Перечень элементов электросхемы плоскошлифовального станка 3Г71м. Смотреть в увеличенном масштабе

Перечень элементов электросхемы плоскошлифовального станка 3Г71м

Перечень элементов электросхемы плоскошлифовального станка 3Г71м. Смотреть в увеличенном масштабе

Перечень элементов электросхемы плоскошлифовального станка 3Г71м

Перечень элементов электросхемы плоскошлифовального станка 3Г71м. Смотреть в увеличенном масштабе

Электрооборудование станка содержит:

- Асинхронные электродвигатели трехфазного тока с короткозамкнутым ротором (см. табл. 5)

- Путевые конечные выключатели и микропереключатели

- Реле давления

- Электромагнит

- Аппаратуру управления (см. табл. 6)

- Электромагнитное приспособление на ток 0,8А

- Аппаратуру сигнализации и освещения

- Аппаратуру защиты.

Асинхронные электродвигатели трехфазного тока с короткозамкнутым ротором

Таблица 5

- M1 - Электродвигатель шлифовального круга

- М2 - Электродвигатель насоса охлаждения

- М3 - Электродвигатель магнитного сепаратора

- М5 - Электродвигатель гидропривода

- М6 - Электродвигатель ускоренного перемещения шлифовальной головки

- М7 - Электродвигатель поперечной подачи

- М8 - Электродвигатель смазки

Путевые конечные выключатели и микропереключатели, реле давления, электромагнит, аппаратура управления

Таблица 6

- BK1 - Микропереключатель блокировки ручного и гидравлического перемещения стола

- ВК3 - Выключатель путевой ограничения ускоренного перемещения шлифовальной головки вверх

- ВК4 - Микропереключатель блокировки вертикальной подачи

- РД1 - Микропереключатель контроля смазки шлифовальной головки

- ВБ1 - Выключатель бесконтактный включения поперечной подачи

- ВБ2 - Выключатель бесконтактный реверса поперечной подачи

- ЭМ1 - Электромагнит вертикальной подачи

- KH1 - Кнопка "Все стоп"

- КН2 - Кнопка "Стоп шлифовального круга"

- КН3 - Кнопка "Стоп гидропривода"

- КН4 - Кнопка "Пуск шлифовального круга" и "Пуск смазки"

- КН5 - Кнопка "Пуск гидропривода"

- КН6 - Кнопка "Перемещение шлифовальной головки вверх"

- КН7 - Кнопка "Перемещение шлифовальной головки вниз"

- КН9 - Кнопка "Ускоренное перемещение крестового суппорта"

- В2 - Тумблер "Работа с приспособлением - работа без приспособления"

- В3 - Тумблер "Включение электромагнитного приспособления"

- В4 - Тумблер "Включение поперечной подачи крестового суппорта"

- В5 - Переключатель "Охлаждение вкл."

- В6 - Тумблер "Включение вертикальной подачи"

- В7 - Тумблер "Вертикальная подача при реверсе стола или крестового суппорта"

- R1 - Регулятор величины поперечной подачи

- R2 - Подстроечный регулятор

- R3 - Ограничитель максимальной подачи

Система питания электрооборудования станка 3Г71М

Станок подключается к сети трехфазного переменного тока напряжением ~380 В, частотой 50 Гц.

- ~380 В напряжение переменного трехфазного тока подается: На асинхронные короткозамкнутые электродвигатели M1-M3, М5, М6, М8 и трансформатор ТР3.

- ~220 В переменного трехфазного тока, снимаемого с трансформатора Тр3 подается: На электродвигатель М7

- ~110 В переменного тока от трансформатора Тр2 подается: на цепи управления и электромагнит ЭМ1

- ~24 В переменного тока от трансформатора Тр2 подается: На кронштейн местного освещения ЛI

- ~5 В переменного тока от трансформатора Tpl подается: На аппаратуру сигнализации Л2 и Л3

- =110 В постоянного тока через выпрямитель Д11 подается: На электромагнитное приспособление

- Цепи управления постоянного тока работают от напряжения, снимаемого от выпрямителя Д10, на вход которого подается напряжение 36 В переменного тока от трансформатора Tpl.

- Питание бесконтактного конечного выключателя ВБ2 осуществляется постоянным напряжением, снимаемым с выпрямителя Д26, на вход которого подается напряжение 31 В с обмоток 36 В и 5 В трансформатора Tpl, включенных встречно.

Первоначальный пуск плоскошлифовального станка 3Г71М

а) Питание станка осуществляется через клеммник КЛ1, который размещен на станции управления.

Электродвигатели М2, М3 подключаются через разъем Ш1.

На станке могут быть установлены приспособления, которые подключаются через штепсельный разъем Ш2.

Электромагнитное приспособление подключается через штепсельный разъем Ш3.

Станция управления подключается через штепсельный разъем Ш4.

б) Проверка электрооборудования станка перед пуском

При осмотре или ремонте электрооборудования вводной автоматический выключатель B1 должен быть обязательно выключен.

Проверку и включение электрооборудования станка следует поручить квалифицированному электрику.

При внешнем осмотре электрооборудования станка перед пуском необходимо проверить:

- Готовность и качество электромонтажных работ

- Наличие проводки заземления станка

- Соответствие таблице плавких вставок предохранителей, нагревателей тепловых реле и уставок автоматических выключателей

- Состояние и исходное положение электрооборудования и механизмов

- Вводный автоматический выключатель BI, Выключатель BI должен быть в положении "Включено", при этом на пульте управления зажигается сигнальная лампочка ЛЗ.

Номинальные значения уставок, плавких вставок для напряжений 220В → 230В → 380В

Таблица 7

- B1 - 20A → 20A → 12,5A

- Пp1 - 4A → 4A → 2A

- Пp2 - 6A → 6A → 4A

- Пр3 - 44 → 4A → 4A

- Пp4 - 4A → 4A → 4A

- Пр5 - 2А → 2A → 2A

- PT1 - 8А(уст."0"дел.) → 8А(уст."0"дел.) → 5А(уст."-2"дел.)

- РТ2 - 1А(уст."+2"дел.) → 1А(уст."+1"дел.) → 0,8А(уст."-2"дел.)

- РТ3 - 5А(уст."+1"дел.) → 5А(уст."+2"дел.) → 3,2А(уст."+1"дел.)

- РТ4 - 1,6А(уст."-2"дел.) → 1,6А(уст."-1"дел) → 0,8А(уст."+1"дел.)

Описание работы электрооборудования плоскошлифовального станка 3Г71М

Электросхемой предусмотрена работа станка в полуавтоматическом режиме с приспособлением и баз приспособления.

Кроме того, на станке имеется возможность осуществлять ряд наладочных операций.

Полуавтоматический режим работы станка

Станок включается в сеть вводным автоматом B1. При этом на пульте управления загораются лампочки белого цвета Л3 - "Станок включен" и лампочка красного цвета Л2 - "Нет смазки".

При работе с электромагнитным приспособлением тумблер В2 ставится в положение "С приспособлением", деталь устанавливается на приспособление, которое включается тумблером В3 (положение I).

Одновременно с электромагнитным приспособлением включается электромагнитное реле Р9 (цепь 4), которое своим нормально разомкнутым контактом подготавливает к включению пускатель гидропривода Р2 (цепь 9).

При работе без электромагнитного приспособления тумблер В2 ставится в положение "Без приспособления" и деталь непосредственно к столу крепится прихватами. Нормально разомкнутый контакт реле Р9 (цепь 9) шунтируется контактом тумблера В2 (цепь 8).

Кнопкой КН5 осуществляется запуск электродвигателя гидропривода М5.

Нажатием на кнопку КН4 (цепь 6) включается двигатель смазки М8. Как только давление масла в системе достигает определенной величины, срабатывает реле давления РД1.

На пульте управления погаснет лампочка Л2 (цепь 2) и подготовится цепь включения шлифовального круга (цепь 7).

Кнопкой КН4 включается шлифовальный круг.

Для осуществления поперечной подачи крестового суппорта тумблер В4 переводится в положение "Включено".

Для осуществления вертикальной подачи тумблер В6 необходимо также перевести в положение "Включено".

Описание работы бесконтактного привода подачи крестового суппорта

Привод состоит из асинхронного короткозамкнутого электродвигателя поперечной подачи М7, питающегося от трехфазного трансформатора ТР3, напряжение первичной обмотки которого соответствует линейному напряжению питающей сети, а также бесконтактной схемы управления, обеспечивающей включение двигателя М7 на время подачи и торможение его при окончании подачи.

В паузе между подачами рабочий тиристор ДУ1 закрыт и все напряжение, снимаемое с трансформатора ТР3 и выпрямленное гостом Д1, прикладывается к этому тиристору.

Для защиты рабочего тиристора от чрезмерной скорости нарастания и пиков напряжения служит параллельно подключенная к нему цепочка, состоящая из последовательно соединенных конденсатора С4 и резистора Е7 и ЕЮ. Для гашения тиристора ДУ1 служит колебательный контур, управляемый гасящим тиристором ДУ2 и состоящий из конденсатора С6 и индуктивности Тр7.

При включении схемы все напряжение прикладывается к рабочему тиристору ДУ1 через последовательную цепочку Д1-Д3-С6-Тр7; заряжается конденсатор С6 контура гашения до напряжения, приложенного к рабочему тиристору. Схема приходит в исходное рабочее состояние.

Команда на начало подачи поступает с бесконтактного конечного выключателя ВБ1 при прохождении Диамагнитной пластины через его зазор во время движения стола. При этом на выходе бесконтактного конечного выключателя ВБ1 (резистор RI2) появляется импульс постоянного напряжения, длительность которого зависит от скорости движения стола.

Чтобы сформировать импульс необходимой длительности и величины, для включения тиристора ДУ1 служит двухкаскадный усилитель, состоящий из транзисторов Т7 и Т4. Выход этого усилителя подключен к управляющему электроду тиристора ДУ1. В цепь базы транзистора Т7 включен отсекающий стабилитрон Д25, а в цепь эмиттера - развязывающий диод Д6 и дифференцирующий конденсатор С7. Транзистор Т4 является вторым каскадом усиления и включен в цепь коллектора транзистора Т7.

При появлении на резисторе RI2 импульса любой длительности по базо-змиттерному переходу транзистора Т7 пройдет импульс тока, длительность которого определяется временем заряда конденсатора С7. При этом транзистор Т7 откроется и по эмиттер-базовому переходу транзистора Т4 потечет ток. Транзистор Т4 пропускает импульс тока на управляющий электрод тиристора ДУ1. Тиристор ДУ1 открывается, при этом концы вторичных обмоток трансформатора, соединенного с мостом Д1, окажутся как бы соединенными звездой и все напряжение со вторичных обмоток трансформатора Тр3 будет подано на электродвигатель М7.

Начинается подача

Во время подачи на резисторе R4 возникает падение напряжения, которое передается через резистор R5 на стабилитрон Д21. Стабилизированное напряжение поступает на элементы, определяющие время подачи. Параллельно стабилитрону Д21 подключена интегрирующая цепочка, состоящая из электролитического конденсатора С8 и резисторов RI - регулятора величины поперечной подачи, R2 - подстроечного регулятора и R3 - ограничителя максимальной подачи.

Во время подачи конденсатор 08 заряжается. Время его заряда зависит от установки регулятора величины подачи R1 и подстроечного регулятора R2, расположенных на пульте управления.

Параллельно конденсатору С8 эмиттер-базовым переходом подключен транзистор Т5. В цепь базы этого транзистора включен стабилитрон Д24, выполняющий роль лавинного диода. Коллектор транзистора Т5 подключен к управляющему электроду гасящего тиристора ДУ2. К коллекторной цепи транзистора Т5 через резистор Е24 подключена база транзисторообратной проводимости Т6. Эмиттер - коллекторный переход транзистора Т6 подключен параллельно резисторам R1-R2.

Как только конденсатор С8 зарядится до напряжения пробоя стабилитрона Д24, стабилитрон откроется и по эмиттер-базовой цепи транзистора Т5 потечет управляющий ток.

Транзистор Т5 начнет открываться. При этом появится напряжение на базо-эмиттерном переходе транзистора Т6. Транзистор Т6 также начнет открываться, что приведет к уменьшению сопротивления цепи транзистора Т5, а следовательно к увеличению его базового тока и еще большему открыванию. Это, в свою очередь, приведет к увеличению базо-эмиттерного тока транзистора Т6 и, следовательно, к еще большему открыванию транзистора Т5 и гак далее до тех пор, пока транзистор Т5 не откроется. Процесс открывания транзистора Т5 носит лавинообразный характер.

В результате открывания транзистора Т5 подается напряжение на управляющий переход гасящего тиристора ДУ2. Тиристор ДУ2, открываясь, приводит в действие контур гашения С6-Тр7.

При этом во время первого полупериода колебания перезаряжается конденсатор С6 по цепи: С6-ДУ2-ДУ1-Тр7-С6, а во время второго полупериода колебания погасится рабочий тиристор ДУ1 по цепи: С6-Тр7-ДУ1-Д21-Д3-С6.

Так как во время подачи тиристор ДУ2 был закрыт, а диод Д3 по отношению к заряженному конденсатору С6 включен в непроводящем, направлении, то этот конденсатор оставался заряженным (уменьшение напряжения заряда конденсатора С6 за счет его разряда по пеням утечки во вреда подачи незначительно). Тиристор ДУ1, закрываясь, как бы разрывает нулевую точку звезды вторичных обмоток трансформатора Тр3, в результате чего напряжение, снимаемое с этого трансформатора, вновь прикладывается к рабочему тиристору, а обмотки двигателя подачи обесточиваются.

Срабатывает защитная цепочка С4, R7, R10. Импульс напряжения, приложенный к первичной обмотке импульсного трансформатора Тр8, индуктируется во вторичных обмотках и прикладывается к управляющему переходу тормозного тиристора ДУ3. Тормозной тиристор откроется, и обмотки двигателя М7 окажутся как бы соединенными звездой. Двигатель М7, продолжая вращаться по инерции, по истечении времени подачи самовозбуждается и благодаря возникновению на его валу тормозного момента быстро останавливается.

Открытое состояние тиристора ДУЗ поддерживается протекающим по нему во время торможения током. После остановки двигателя поперечной подачи тиристор ДУ3 закрывается. Схема приходит в исходное состояние.

Для обеспечения бесперебойной работы привода в схеме предусмотрены блокировки, не разрешающие подачу управляющего импульса на управлявший электрод тиристора ДУ1 во время гашения рабочего тиристора и торможения двигателя, поперечной подачи М7, когда тиристор ДУ3 открыт.

Для осуществления указанной блокировки во время гашения рабочего тиристора ДУ1 служат цепочки, образованные диодами Д12, Д13 и резистором R29. При этом конденсатор С7 заряжается до напряжения, значительно превышающего напряжения на выходе бесконтактного выключателя ВБ1. Это напряжение прикладывается к диоду Д6 в обратном направлении и закрывает его, в результате чего транзистор Т7 надежно закрыт и невозможна подача управляющего импульса на рабочий тиристор.

Во время паузы конденсатор С7 разряжается по цепи C7-R11-R12-C7.

Привод поперечной подачи может работать в режиме ускоренного перемещения крестового суппорта. Указанный режим осуществляется нажатием на кнопку КН9. При этом через нормально разомкнутый контакт кнопки КН9 в точках 2-9 подается напряжение на резистор RI2, в результате чего открывается рабочий тиристор дУ1. Закрытый контакт КН9 в точках 10-3 разрывает цепь контура гашения С6-Тр7 для того, чтобы предотвратить разряд конденсатора С6 по цепи утечки, так как это при достаточно длительном ускоренном перемещении может привести к сбою в работе привода. Второй нормально разомкнутый контакт кнопки КН9 в точках 1-7 шунтирует регуляторы RI-R2 во время ускоренного перемещения крестового суппорта для того, чтобы можно было осуществлять достаточно малые перемещения суппорта от кнопки независимо от установки регулятора подачи.

Назначение остальных элементов схемы

- Диод Д4 - защита управляющего перехода тиристора ДУ1 от обратных токов

- Диод Д5 - отсекание обратных импульсов напряжения на обмотке импульсного трансформатора Тр8

- Диод Д7 - развязка цепи блокировки во время торможения и цепи защиты тиристора ДУ3

- Диод Д9 - создание низкоомной цепи разряда конденсатора С8 во время паузы

- Резисторы R22, R6, R26, R9 - фиксация рабочих точек и температурная стабилизация характеристик транзисторов Т4, Т5, Т6 и Т7 соответственно

- Резисторы R17, R23 - обеспечение помехоустойчивости и надежной работы в пределах паспортных данных тиристоров ДУ2 и ДУ3 соответственно

- Резистор R24 - ограничение тока базы транзистора Т6

- Диод Д16 - защита управляющего перехода тормозного тиристора ДУ3 от перенапряжений и импульсов обратной полярности

- Последовательная цепочка R13-C13 - защита тормозного тиристора ДУЗ от чрезмерной скорости нарастания и пиков прикладываемого напряжения

- Диод Д8, конденсатор С9 - выпрямление и фильтрация напряжения питания бесконтактного конечного выключателя ВБ1, снимаемого с 24- вольтной обмотки трансформатора TP1.

Защита блоков поперечной подачи от возможных коротких замыканий осуществляется предохранителем Пр6.

Реверс поперечной подачи осуществляется контактами магнитных пускателей Р3 и Р4.

Установка величины поперечной подачи

Для установки требуемой величины поперечной подачи предназначены:

- R1 - Регулятор величины поперечной подачи

- R2 - Подстроечный регулятор

- R3 - Для ограничения величины максимальной подачи в соответствии с паспортной величиной служит ограничитель максимально подачи R3, установленный в коробке пульта.

Ограничение максимальной подачи производится при испытании станка на заводе следующим образом:

Регулятор величины поперечной подачи R1 вводится полностью.

Подстроечный регулятор R2 выводится полностью.

Производится ряд поперечных подач с замером их величины, при этом ограничителем максимальной подачи R3 величина подачи регулируется таким образом, чтобы ее средняя величина была равна максимальной, указанной в паспорте станка, после чего положение ограничителя максимальной подачи R3 фиксируется зажимной гайкой.

При полностью введенных регуляторах R1 и R2 величина поперечной подачи будет несколько больше максимальной величины поперечной подачи, оговоренной в паспорте станка. Это превышение является необходимым запасом на подстройку.

Установку рабочей величины поперечной подачи целесообразно осуществлять регулятором величины поперечной подачи R1 при установке подстроечного регулятора R2 в среднее положение для того, чтобы затем, в случае необходимости более точной установки величины поперечной подачи, можно было бы воспользоваться подстроечным регулятором R2, поворачивая его рукоятку вправо или влево.

При работе при малых подачах целесообразно вывести регулятор величины поперечной подачи R1 на нуль и пользоваться только подстроечным регулятором R2 в пределах его разрешающей способности.

В течение гарантийного срока станка блок узла поперечной подачи крестового суппорта должен быть опломбирован. За сохранность пломб на блоке ответственность несет завод-потребитель.

Описание работы схемы вертикальной подачи

Вертикальная подача шлифовального круга осуществляется с помощью гидравлики в момент включения электромагнита ЭМ1, управляемого схемой вертикальной подачи.

Вертикальная подача может осуществляться в двух режимах:

- Подача при реверсе стола

- Подача при реверсе крестового суппорта.

Основными элементами схемы вертикальной подачи являются:

- Триггер ПП1, в качестве которого используется логический элемент Т-103 серии "Логика", принципиальная электросхема которого приведена на рис. 12

- Элемент задержки ПП2, в качестве которого используется логический элемент Т-303 серии "Логика", принципиальная электросхема которого также приведена на рис. 13.

- Электромагнитное реле PI0 типа РЭН-17, включающее электромагнит ЭМ1.

Структурная схема вертикальной подачи плоскошлифовального станка 3Г71М

Схема вертикальной подачи работает следующим образом.(см. рис. II):

При отсутствии управляющего сигнала УС триггер ПП1 находится в исходном состоянии и реле PI0 отключено. При подаче управляющего сигнала триггер ПП1 перебрасывается в противоположное состояние и включает реле PI0, которое, в свою очередь,"включает электромагнит ЭМ1. Одновременно сигнал с выхода триггера подается на элемент задержки ПП2. После истечения времени задержки, необходимого для надежной работы узла вертикальной подачи, на выходе элемента задержки ПП2 появится импульс, который поступит на вход триггера ПП1 и возвратит его в исходное состояние.

Для питания блока вертикальной подачи служат два стабилитрона Д22 и Д23, два резистора R27 и R28, фильтрующий электролитический конденсатор С11, соединенные как показано на схеме и подключенные к селеновому выпрямителю Д10, на вход которого подается переменное напряжение 36 В.

При этом за нулевой потенциал принимаем потенциал точки 99. Тогда в точке 50 относительно точки 99 напряжение будет +6 В, в точке 94 → -12 В, в точке 51 → -24 В.

Управляющие положительные импульсы при работе вертикальной подачи при реверсе стола поступают с бесконтактного конечного выключателя ВБ1 при установке тумблера В7 в положение "Вертикальная подача при реверсе стола" и при установке тумблера В4 в положение "Выключено" на дифференциальный вход триггера ПП1 - точка 2.

Управляющие отрицательные импульсы при работе вертикальной подачи при реверсе крестового суппорта поступают на потенциальный вход ПП1 - точка 3 через последовательно соединенные нормально разомкнутые контакты магнитных пускателей Р3 и Р4. Длительность этого импульса будет определяться временем отключенного состояния обоих пускателей Р3 и Р4 в момент реверса.

Настройка схемы вертикальной подачи на необходимую длительность включенного состояния электромагнита ЭМ1 осуществляется регулятором R25, расположенным на панели вертикальной подачи.

Напряжение в точках схемы вертикальной подачи плоскошлифовального станка 3Г71М

Назначение остальных элементов схемы:

- Резистор R15 - нагружает бесконтактный конечный выключатель ВБ1 при работе в режиме "Вертикальная подача при реверсе стола"

- Конденсатор C16 - защищает схему от влияния помех при работе в режиме "Вертикальная подача при реверсе стола"

- Резистор R16 - совместно с регулятором Н25 являются элементами формирования задержки

- Диод Д14 - создает цепь разряда электродвижущей силы самоиндукции при отключении реле Р2

- Диод Д15 - создает цепь сигнала с элемента задержки ПП2 на триггер ПП1 для возврата триггера в исходное состояние

При переходе о режима работы "Вертикальная подача при реверсе стола" на режим работы "Вертикальная подача при реверсе крестового суппорта" необходимо сначала переключить тумблер В5, а затем тумблер В4.

Принципиальная электросхема триггера - логического элемента типа T-103 серии "ЛОГИКА"

Схема элементов серии Логика

Схема элементов серии Логика. Смотреть в увеличенном масштабе

- Напряжение питания: +6; -24 В

- Потребление тока: 50 мА

- Амплитуда запускающего импульса: 4..18 В

- Длительность запускающего импульса: 1,6 мк/с

- Ширина фронта запускающего импульса: 25 мк/с

- Ток внешней нагрузки: 100 мА

- Выходной сигнал "0": 0,5 В

- Выходной сигнал "1": 0,3 кГц

- Отклонения напряжения питания: oт -15% до +10%

- Температура окружающей среды: oт -40°C до +50°С

Условия эксплуатации

Принципиальная электросхема элемента задержки - логического элемента типа T-303 серии "ЛОГИКА"

- Напряжение питания: +6; -12 В

- Потребление тока: 20 мА

- Диапазон регулирования выдержки времени: 1..10 с

- Время готовности к повторному действию: 40,5 с

- Коэффициент использования емкости: 7 мкФ/с

- Входное сопротивление: 1,3 кОм

- Выходное сопротивление: 10; 0,76 кОм

- Входной сигнал "0": 1,0 В

- Входной сигнал "1": 4..12 В

- Выходной сигнал "0": 0,20 В

- Выходной сигнал "1": 5,7..7,3 В

- Отклонения напряжения питания: oт -15% до +10%

- Температура окружающей среды: oт -40°C до +50°С

Условия эксплуатации

Сопротивление R6 (330 кОм) и конденсатор C1 (30 мкФ) в элементе не установлены и входят в комплект поставки.

При работе элемента Т-303 на входы других элементов, кроме T-107, выходы 9 и II необходимо объединить. В момент подачи сигнала на выходе элемента возможно появление кратковременного импульса, который можно погасить включением емкости 0,05 мкФ между выходом и шиной "0".

Описание работы блока торможения вертикального перемещения шлифовальной головки

Для устранения перебега шлифовальной головки станка при ускоренном перемещении вниз, т.е. устранения свободного выбега двигателя ускоренного перемещения шлифовальной головки в станке применено электрическое торможение, которое осуществляется совместно с динамическим торможением и торможением короткого замыкания.

При отпускании кнопки КН7 отключается магнитный пускатель Р6, нормально замкнутый контакт которого 168-188 включает магнитный пускатель Р8 через нормально разомкнутый контакт 189-91, реле P11, который будет удерживаться во включенном положении в течение времени разряда емкости CI5.

Магнитный пускатель Р8 закорачивает обмотки электродвигателя М6 через вентили Д18 и Д19. Закорачивание обмоток происходит с выдержкой времени, которую осуществляет реле P11. Реле получает питание от трансформатора Tp1.

Наладочные операции

Включение и отключение электромагнитного приспособления при установке и съеме детали осуществляется тумблером ВЗ.

Ускоренное перемещение шлифовальной головки вверх или вниз осуществляется нажатием на кнопки КН6 и КН7 соответственно.

Происходит включение электродвигателя М6, который осуществляет ускоренное перемещение шлифовальной головки вверх или вниз.

Блокировки

В электросхеме станка предусмотрены следующие блокировки:

Невозможен пуск шлифовального круга, пока масло не заполнит систему смазки (контакт реле давления РД цепь 7 - разомкнут).

При работе с электромагнитным приспособлением включено сервисное реле Р9, его нормально разомкнутый контакт (цепь 9) подготавливает к работе цепь питания катушки пускателя гидропривода. Пока приспособление не включено, гидропривод также невозможно включить. При работе без приспособления контакт Р9 шунтируется тумблером В2 (цепь 8).

При перемещении шлифовальной головки вверх в верхнем положении нажимается конечный выключатель ВК3, отключает пускатель Р5 и, следовательно, электродвигатель М6 (контакт ВК3 в цепи 13 нажат).

При ручном продольном перемещении стола гидропривод невозможно включить (контакт BK1 в цепи 9 разомкнут).

Невозможность работы автоматической вертикальной подачи при перемещении шлифовальной головки маховиком вручную (контакт 4ВК в цепи 13 разомкнут).

Указания по обслуживанию электрооборудования

- Станок при окончательной установке должен быть надежно заземлен.

- Электродвигатели и электроаппаратуру необходимо содержать в чистоте, периодически очищая их от масла, пыли и грязи.

- При замене перегоревшей плавкой вставки предохранителя необходимо следить, чтобы сила тока, на которую рассчитана новая плавкая вставка, была такой же, как и для перегоревшей.

- Перед пуском вновь установленного станка необходимо проверить сопротивление изоляции обмоток электрических машин относительно корпуса и между обмотками.

При температуре обмоток, близкой к рабочей (60..70°С), сопротивление изоляции обмоток должно быть не ниже 0,5 мгОм. Если это условие соблюдено, электрические машины могут быть пущены в эксплуатацию без предварительной сушки.

При более низком сопротивлении изоляции необходимо произвести сушку обмоток. - Заземление станка и эксплуатация его электрооборудования должны производиться в соответствии с существующими требованиями.

Во время эксплуатации электродвигателей необходимо систематически производить их технические осмотры и профилактические ремонты. Периодичность техосмотров устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

При профилактических ремонтах должна производиться разборка электродвигателя, внутренняя и наружная чистка и замена смазки подшипников. Смену смазки подшипников при нормальных условиях работы следует производить через 4000 часов работы, но при работе электродвигателя в пыльной и влажной среде ее следует производить чаще, по мере необходимости.

Перед набивкой свежей смазки подшипники должны быть тщательно промыты бензином. Камеру требуется заполнить смазкой на 2/3 ее объема.

Монтажная схема плоскошлифовального станка 3Г71М

Монтажная схема плоскошлифовального станка 3Г71М. Смотреть в увеличенном масштабе

Станция управления плоскошлифовального станка 3Г71М

Станция управления плоскошлифовального станка 3Г71М. Смотреть в увеличенном масштабе

Монтажная схема станции управления плоскошлифовального станка 3Г71М

Монтажная схема станции управления плоскошлифовального станка 3Г71М. Смотреть в увеличенном масштабе

Размещение электрооборудования на плоскошлифовальном станке 3Г71М

Размещение электрооборудования на плоскошлифовальном станке 3Г71М. Смотреть в увеличенном масштабе

Размещение электрооборудования на плоскошлифовальном станке 3Г71М

Размещение электрооборудования на плоскошлифовальном станке 3Г71М. Смотреть в увеличенном масштабе

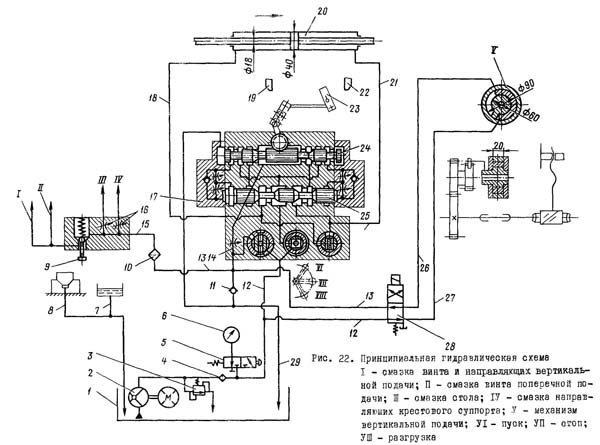

Схема гидравлическая плоско шлифовального станка 3Г71М

Гидравлическая схема плоско шлифовального станка 3г71м

Схема гидравлическая плоскошлифовального станка 3Г71m. Смотреть в увеличенном масштабе

Работа гидропривода и взаимодействие узлов шлифовального станка 3Г71М

Гидропривод станка включается в работу нажатием на кнопку "Пуск гидропривода" с последующей установкой крана гидропанели 17 в положение "Пуск". Поток масла, нагнетаемый лопастным насосом 2, через фильтр 4 по трубопроводу 12 поступает в центральную проточку реверсивного золотника 25 панели 17. При положении золотника 25, как показано на схеме, основной поток поступает в левую проточку и по трубопроводу 18 в гидроцилиндр 20 перемещения стола. Стол движется в направлении стрелки. Слив из гидроцилиндра 20 происходит по трубопроводу 21 через дроссель 14, клапан II в гидробак I.

Скорость перемещения стола регулируется дросселем 14. Перемещение стола вправо происходит до момента, пока упор 19, связанный со столом, не перебросит рычаг реверса 23, который через систему рычагов произведет переключение золотника управления 24 в левое положение. При этом правая торцевая камера золотника реверса соединяется с давлением, золотник 25 перемещается влево, в результате чего происходит реверс стола. Трубопровод 21 становится напорным, трубопровод 18 - сливным. Стол движется в обратном направлении до тех пор, пока упор 22 не перебросит рычаг 23 в обратное положение.

Далее цикл повторяется аналогично выше описанному.

Автоматическая вертикальная подача осуществляется с включением электромагнита реверсивного золотника 28.

Поток масла по трубопроводу 12 через реверсивный золотник и трубопровод 27 поступает в нижнюю полость моментного гидроцилиндра, из верхней полости масло по трубопроводу 26 через золотник и трубопровод 29 сливается в гидробак. Происходит поворот флажка по часовой стрелке. Через систему шестерен вращение передается на винт вертикальной подачи. Происходит вертикальная подача шлифовальной головки.

При отключении электромагнита трубопровод 26 становится напорным, трубопровод 27 - сливным. Флажок возвращается в исходное положение

Смазка направляющих стола и крестового суппорта, винта и направляющих вертикальной подачи и винта поперечной подачи производится от трубопровода 13 через фильтр 10 и трубопровод 15.

Расход масла на смазку направляющих стола и крестового суппорта регулируется дросселем 16.

Подача масла на смазку винта и направляющих вертикальной подачи и винта поперечной подачи включается периодически нажатием на кнопку 9.

Излишки масла, поступающие с направляющих стола и крестового суппорта, по трубопроводам 7 и 8 сливаются в гидробак.

Читайте также: Справочник заводов производителей шлифовальных станков

3Г71М станок плоскошлифовальный с горизонтальным шпинделем универсальный. Видеоролик.

Технические данные и характеристики станка 3Г71М

| Наименование параметра | 3Г71 | 3Г71М |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | В | В |

| Наибольшие размеры обрабатываемых изделий (длина х ширина х высота), мм | 630 х 200 х 320 | 630 х 200 х 320 |

| Расстояние от оси шпинделя до зеркала стола, мм | 80...445 | 80...445 |

| Наибольшая масса обрабатываемого изделия, кг | 100 | 150 |

| Рабочий стол станка | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 630 х 200 | 630 х 200 |

| Продольное перемещение стола, мм | 710 | 700 |

| Поперечное перемещение стола , мм | 235 | 245 |

| Скорость продольного перемещения стола, м/мин | 5...20 | 3...25 |

| Перемещение стола за один оборот маховика механизма продольного перемещения, мм | 15,3 | 18,1 |

| Механизм поперечной подачи стола | ||

| Цена деления лимба маховика поперечного перемещения стола, мм | 0,05 | 0,02 |

| Перемещение суппорта за один оборот маховика, мм | 6 | 2,0 |

| Цена деления лимба микрометрической подачи поперечного перемещения стола, мм | 0,01 | 0,005 |

| Автоматическая поперечная подача на каждый ход стола, мм | 0,2...4,0 | 0,3...10 |

| Автоматическая непрерывная подача, м/мин | 0,7 | |

| Шлифовальная головка | ||

| Наибольшее вертикальное перемещение шлифовальной головки, мм | 365 | |

| Скорость ускоренного вертикального перемещения шлифовальной головки, м/мин | 0,27 | 0,28 |

| Размеры шлифовального круга, мм | 250 х 32 х 76 | 250 х 32 х 76 |

| Частота вращения шлифовального, об/мин | 2680 | 2680 |

| Цена деления лимба маховика вертикального перемещения, мм | 0,001 | 0,002 |

| Автоматическая подача вертикального перемещения (ступенчатая с шагом 0,005), мм | 0,005...0,05 | 0,002...0,05 |

| Перемещение шлифовальной головки за один оборот маховика, мм | 0,125 | |

| Электрооборудование и привод станка | ||

| Количество электродвигателей на станке | 5 | 5 |

| Электродвигатель привода шпинделя, кВт | 2,2 | 2,2 |

| Электродвигатель гидропривода, кВт | 1,1 | 1,1 |

| Электродвигатель ускоренного перемещения шлифовальной головки, кВт | 0,18 | 0,4 |

| Электродвигатель насоса охлаждения, кВт | 0,125 | 0,125 |

| Электродвигатель магнитного сепаратора, кВт | 0,08 | 0,08 |

| Общая установленная мощность всех электродвигателей, кВт | 3,685 | 4,355 |

| род тока питающей сети | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габариты и масса станка | ||

| Габарит станка (длина х ширина х высота), мм | 1870 х 1550 x 1980 | 1980 х 1840 х 1860 |

| Масса станка, кг | 2000 | 2250 |

- Универсальный плоскошлифовальный станок высокой точности с горизонтальным шпинделем и прямоугольным столом. Модель 3Г71М. Руководство по эксплуатации 3Г71М.00.000 РЭ, 1978

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация