532 Станок зубофрезерный вертикальный полуавтомат

схемы, описание, характеристики

Сведения о производителе вертикального зубофрезерного полуавтомата 532

Производитель вертикального зубофрезерного полуавтомата 532 Егорьевский станкостроительный завод Комсомолец, основанный в 1930 году.

Завод за время своего существования выпустил свыше 60 моделей: зубофрезерных, зубодолбежных, зубошлифовальных, зубозакругляющих и других зубообрабатывающих станков.

Продукция Егорьевского станкостроительного завода Комсомолец, СЗК

- 5А12 - станок зубодолбежный вертикальный полуавтомат Ø 208

- 5А140П - станок зубодолбежный вертикальный полуавтомат Ø 500

- 5Б150 - станок зубодолбежный вертикальный полуавтомат Ø 800

- 5В833 - станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40..320

- 5Д32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5Д833 - станок зубошлифовальный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 40..320

- 5Е32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К32А, 5К324А - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5К324 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 5К328А - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250

- 5М32 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 5М324А - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 53А11 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1250

- 53А50 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 500

- 53А80 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 800

- 514 - станок зубодолбежный вертикальный полуавтомат Ø 500

- 532 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 750

- 5310 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 200

- 5327 - станок зубофрезерный вертикальный для цилиндрических зубчатых колес полуавтомат Ø 1000

532 Станок зубофрезерный вертикальный полуавтомат. Назначение и область применения

Зубофрезерный вертикальный полуавтомат 532 один из первых зубообрабатывающих станков, запущеных в серийное производство. Его заменил более совершенный станок модели 5Д32.

Зубофрезерный станок 532 относится к числу наиболее распространенных моделей. На нем можно нарезать цилиндрические зубчатые колеса внешнего зацепления с прямыми и косыми зубьями, а также червячные зубчатые колеса и червяки.

При наличии дополнительных приспособлений можно также нарезать колеса внутреннего зацепления, червячные колеса методом осевой подачи фрезы и шлицевые валики. Обработка ведется с помощью червячных фрез методом обкатки. Возможна, также, обработка дисковыми и пальцевыми модульными фрезами, что, например, имеет место при нарезании колес внутреннего зацепления и шевронных колес. Станок пригоден как для черновой, так и для чистовой обработки. Обработка может производиться в один или в несколько проходов.

Габаритные размеры рабочего пространства зубофрезерного станка 532

Габаритные размеры рабочего пространства полуавтомата 532

- А - 30..480 мм

- H - 165..415 мм

- H1 - мм

- L - 218 мм

Общий вид и общее устройство зубофрезерного станка 532

Фото зубофрезерного полуавтомата 532

Расположение составных частей и органов управления зубофрезерным станком - полуавтоматом 532

Расположение составных частей и органов управления станком 532

Основные узлы зубофрезерного станка 532

Станина 11 коробчатой формы имеет призматические горизонтальные направляющие, по которым могут перемещаться салазки 8 стола 12. Слева на плоскости станины смонтирована литая стойка 16 с вертикальными направляющими 2 для каретки 17 фрезерного суппорта 15. Перемещение суппорта достигается вращением вертикального винта 1.

Фрезерный суппорт состоит из каретки 17 и поворотной части суппорта 15, несущей шпиндель, в отверстии которого закрепляют оправку с фрезой. Поворотная часть суппорта 15 (а следовательно, и ось шпинделя), может быть повернута и закреплена под любым углом. Внутри стойки 16 помещается груз, уравновешивающий вес суппорта.

Стол 12 опирается на плоскую кольцевую поверхность своих салазок и центрируется коническим выступом. Вращение столу сообщается червячной парой. Венец червячного колеса прикреплен винтами к столу, а червяк связан скользящей шпонкой с валом 9. В центре стола вертикально укрепляется оправка для закрепления заготовок. Горизонтальное движение салазок со столом осуществляется при помощи ходового винта и закрепленной на салазках гайки. В конце винта сидит рукоятка 10 для перемещения стола вручную. К салазкам стола наглухо прикреплена задняя стойка 7, по вертикальным направляющим которой можно перемещать кронштейн 5. Этот кронштейн надвигают на верхний конец оправки и закрепляют рукояткой 6. Задняя стойка 7 для увеличения жесткости станка может быть связана с передней стойкой 16 поперечиной 3. В этом случае гайки 4 должны быть затянуты.

К станине крепится коробка 13 с гитарами подач и дифференциала, кожух гитары деления 14 и коробка привода, которая находится с противоположной стороны станка и на фиг. 59 не видна.

Расположение органов управления зубофрезерным станком 532

Расположение органов управления зубофрезерным станком 532

Расположение органов управления зубофрезерным станком 532. Смотреть в увеличенном масштабе

Перечень органов управления зубофрезерным станком 532

- винт вертикальной подачи суппорта;

- рукоятка включения вертикальной подачи (включение муфты К2) фиг. 60);

- квадрат под рукоятку для установки поворотной части суппорта;

- поворотная часть суппорта;

- поворотная часть задней стойки;

- рукоятка для зажима кронштейна на задней стойке;

- задняя стойка;

- рукоятка дли зажима каретки стола;

- квадрат для вращения винта горизонтальной подачи вручную при выключенном подающем червяке (Р2, фиг. 60);

- лимб для установки на глубину резания;

- муфта включения горизонтальной подачи (муфта К3, фиг. 60);

- квадрат под рукоятку для одновременного вращения вертикального винта и стола вручную при возврате суппорта при нарезании колес с косыми зубьями (Р3, фиг. 60);

- рукоятка включения червяка дифференциала;

- кожух гитары подач и гитары дифференциала;

- вал вертикальной подачи (вал ХIII, фиг, 60);

- кнопки электроуправления;

- шкаф электрооборудования;

- квадрат под рукоятку для перемещения каретки суппорта вручную (Р1. фиг. 60);

- валик упоров выключения вертикальной подачи;

- рукоятка включения подачи (включение муфты К1, фиг. 60);

- салазки суппорта;

- стойка;

- кожух гитары деления;

- коробка привода;

- станина;

- включение подающего червяка;

- каретка стола;

- вращающийся стол.

Схема кинематическая зубофрезерного станка 532

Кинематическая схема зубофрезерного полуавтомата 532

1. Схема кинематическая зубофрезерного станка 532. Смотреть в увеличенном масштабе

2. Схема кинематическая зубофрезерного станка 532. Смотреть в увеличенном масштабе

3. Схема кинематическая зубофрезерного станка 532. Смотреть в увеличенном масштабе

Вращение фрезы

От электродвигателя (фиг. 60) мощностью в N = 3,2 кВт с числом оборотов п = 1440 об/мин через упругую муфту получает вращение червяк 1. Червячное колесо 2 закреплено на валу II. На свободном консольном конце вала II сидит сменная шестерня А, сцепляющаяся со сменной шестерней Б, сидящей на валу III. Далее движение передается коническим колесам 3, 4 и вертикальному валу IV. Коническое колесо 5 смонтировано в салазках суппорта и связано скользящей шпонкой с валом IV. При вращении вала IV через конические колеса 5, 6, 7 и 8 и цилиндрические колеса 9 и 10 приводится во вращение фрезерный шпиндель VII. Меняя сменные колеса скоростей А и Б, можно настраивать шпиндель на различные значения числа оборотов в минуту.

Вращение стола

Закрепленное на вертикальном валу IV коническое колесо 4 находится в зацеплении с колесом 11. Далее через дифференциал, работу которого рассмотрим ниже, и через сменные колеса В—Г, Д—Е и Ж—З движение передается на вал X. На валу X сидит на скользящей шпонке вмонтированный в салазки стола червяк 15, сцепленный с червячным венцом 16 вращающегося стола.

Вертикальная подача

На валу X закреплен червяк 17, который находится в зацеплении с червячным колесом 18, свободно сидящим на валу XI. При включении муфты K1 будет вращаться вал XI. Через сменные шестерни гитары подач И—К и Л—М вращение передается валу XII и через конические колеса 19 и 20 валу XIII. В верхнем конце вала ХIII посажен на шпонке червяк 21, зацепленный с червячным колесом 22. Колесо это свободно сидит на валу XIV и включается скользящей по шпонке кулачной муфтой К2. При включенной муфте получит вращение вал XIV и через червячную пару 23—24 — гайка, вмонтированная в червячное колесо 24, сквозь которую проходит винт вертикальной подачи суппорта. Включение муфты К2 производится вручную или автоматически с помощью упоров, устанавливаемых на специальной тяге, закрепленной параллельно ходу салазок. Отключив муфту К2, можно перемещать салазки вручную, вращая рукоятку P1, посаженную на квадратный конец вала XIV. В некоторых станках этой модели на валу XIV заклинен шкив d2= 100 мм, связанный ремнем со специальным электродвигателем, предназначенным для ускоренных установочных перемещений фрезерного суппорта.

Горизонтальная подача стола

От вала X через червячную пару 17—18 и сменные колеса гитары подач И—К и Л—М приводится во вращение коническое колесо 19, которое сцепляется с колесом 25, свободно сидящим на горизонтальном валу XV. Включением кулачной муфты К3 увлекается во вращение горизонтальный вал XV, затем через червячную пару 26—27 и червячную пару 28—29 получает вращение винт горизонтальной подачи. Червяк 28 выполнен падающим и вместе с валом XVI шарнирно закреплен на оси вала XV, благодаря чему/он может быть выведен из зацепления с колесом 29 как вручную, так и автоматически с помощью упоров, устанавливаемых на столе станка. При выключенном червяке 29 можно перемещать стол вращением вручную рукоятки, посаженной на квадратный конец Р2 горизонтального винта.

Дополнительное вращение стола

Ранее было установлено, что при фрезеровании зубьев методом обкатки должно происходить вращение заготовки, причем при одном обороте однозаходной червячной фрезы заготовка должна повернуться на один зуб. При обработке зубчатых колес с косым или винтовым зубом заготовке необходимо сообщить еще некоторое дополнительное вращение. В самом деле, если бы фреза не вращалась и имела только вертикальное движение подачи, то для того, чтобы точка касания оставила на поверхности заготовки винтовой след, заготовку нужно было бы равномерно вращать вокруг ее оси. Следовательно, здесь происходит то, что и при любой обработке винтовой поверхности (фрезеровании винтовых поверхностей, нарезке винта на токарном станке и т. п.), когда, кроме прямолинейного движения инструмента, необходимо также вращение заготовки. При этом прямолинейному перемещению инструмента на шаг нарезаемой винтовой линии должен соответствовать один полный оборот заготовки. Следовательно, при обработке колес с винтовым или косым зубом столу с заготовкой нужно сообщить дополнительное вращение и настроить его так, чтобы при вертикальном перемещении суппорта с фрезой (подаче), равном шагу винтовой линии зуба, это дополнительное, вращение составило бы один полный оборот. Для этой цели в конструкции станка предусмотрен механизм, называемый дифференциалом.

Дифференциал зубофрезерного станка 532

На фиг. 60 и 61 изображен дифференциал. На ведущем валу VIII закреплено коническое колесо 12. Ведомый вал IX свободно проходит сквозь коническое колесо 14, на хвостовике которого закреплено червячное колесо 34, вращающееся от червяка 33. Правый конец ведомого вала IX образует две перпендикулярные к валу оси, на которых свободно посажены конические колеса 13, называемые сателлитами.

Все четыре конических колеса, одинаковые по числу зубьев и по размерам, постоянно находятся в зацеплении. Дифференциал позволяет одновременно передавать ведомому валу IX вращение, получаемое от ведущего вала VIII и дополнительное вращение от колеса 14. Рассмотрим работу дифференциала (фиг. 62).

Схема дифференциала зубофрезерного станка 532

Повернем весь дифференциал вокруг оси IX—VIII нa один оборот по большой стрелке, при этом колеса 14, 12 и вал IX сделают по одному обороту в этом направлении. Остановим и закрепим вал IX и дадим колесу 14 один оборот в обратную сторону (см. маленькие стрелки), т. е. вернем колесо 14 в исходное положение; тогда колесо 12 сделает еще один оборот по большой стрелке. Таким образом, за один оборот вала IX при неподвижном колесе 14 колесо 12 сделало два оборота в ту же сторону, что и вал IX.

Если п — число оборотов в минуту ведомого вала, а n1 — число оборотов в минуту ведущего, то и в этом случае:

iдиф = n/n1 = 1/2 или n = n1 / 2.

Если мы рассмотрим случай, когда ведущее колесо 12 неподвижно, а вращается от червячной пары колесо 14, которое будем называть ускорительным, то при совершенно симметричной конструкции, пользуясь теми же рассуждениями, получим: n=n2/2.

n = n2 / 2.

где n2 — число оборотов в минуту ускорительного колеса 14.

Если же одновременно в одну сторону вращаются оба колеса ведущее и ускорительное, то число оборотов ведомого вала будет:

n = (n1 + n2) / 2.

При вращении в противоположную сторону:

n = (n1 - n2) / 2.

Итак, ведущее коническое колесо дифференциала 12 через сменные колеса гитары деления В—Г, Д—Е и Ж—3 и делительную червячную пару 15—16 будет сообщать столу основное вращение (фиг. 60).

Дополнительное вращение стола заимствуется от вала XII и через зубчатые колеса 30—31—32 передается на сменные колеса гитары дифференциала Н—О и П—Р. Червячная пара 33—34 сообщает вращение ускорительному колесу дифференциала 14. Далее через сателлиты получает дополнительное вращение ведомый вал дифференциала IX, сменные колеса гитары деления В—Г, Д—Е и Ж—3 и делительная червячная пара 15—16, вращающая стол с заготовкой.

При обработке цилиндрических зубчатых колес с прямыми зубьями, а также при обработке червячных колес методом радиальной подачи нет надобности в дополнительном вращении заготовки и дифференциал не работает, При этом червяк 33 выводится из зацепления с червячным колесом 34 с помощью рукоятки 13 (фиг. 63), а сменное колесо гитары деления В (фиг. 61), сидящее на шпонке на ведомом валу дифференциала IX, соединяется торцовыми выступами с хвостовиком ускорительного конического колеса 14. В таком положении сателлиты не могут вращаться, ведомый вал IX оказывается жестко соединенным с ведущим валом VIII и совершает одинаковое с ним число оборотов. Тогда передаточное отношение дифференциала

iдиф = 1.

Наладка станка на обработку цилиндрических колес с прямыми зубьями [1]

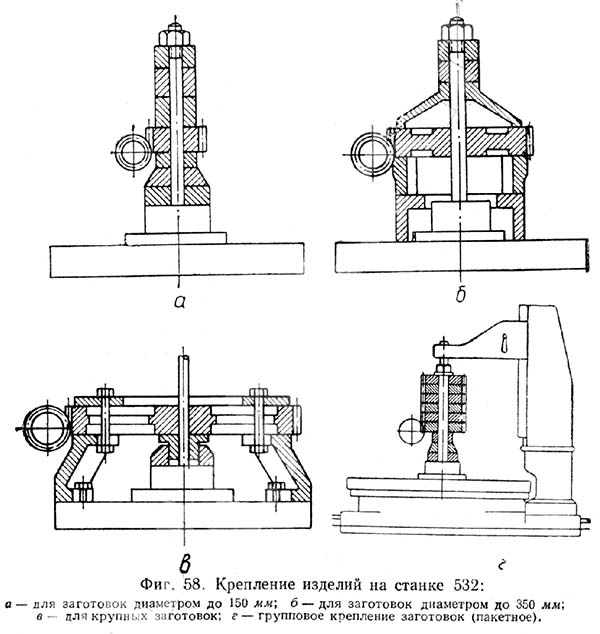

Крепление изделий на станке 532

Установка сменных колес на гитаре деления и подач станка 532

Читайте также: Зубофрезерные станки для цилиндрических колес

Методы зубонарезания. Видеоролик.

Технические характеристики зубофрезерного станка 532

| Наименование параметра | 532 | 5д32 | 5е32 | 5к32 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Наибольший модуль нарезаемого колеса по стали, мм | 6 | 2..6 | 2..6 | 10 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°), мм | 750 | 800 | 800 | 800 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | 500 | 500 | 500 | 500 |

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | 350 | |||

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (60°), мм | 190 | 190 | 120..250 | |

| Наибольший диаметр червячных нарезаемых колес, мм | 800 | |||

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | 250 | 350 | ||

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | 200 | |||

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (45°), мм | 150 | |||

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (60°), мм | 130 | |||

| Наименьшее число нарезаемых зубьев | 12 | |||

| Расстояние между осями стола и фрезы, мм | 30..480 | 30..500 | 30..480 | 80..500 |

| Расстояние от плоскости стола до оси фрезы, мм | 165..415 | 200..510 | 190..525 | 210..570 |

| Расстояние от оси шпинделя до направляющих суппорта, мм | 218 | 220 | 319 | |

| Стол | ||||

| Диаметр стола, мм | 580 | 475 | 475 | 670 |

| Наибольшее перемещение стола, мм | 425 | - | - | 500 |

| Конус в шпинделе стола, мм | Морзе 5 | |||

| Ускоренное перемещение стола, мм/мин | - | - | - | 170 |

| Ручное перемещение стола за одно деление лимба, мм | 0,1 | - | - | 0,5 |

| Ручное перемещение стола за один оборот лимба, мм | 5 | - | - | |

| Суппортная стойка | ||||

| Наибольшее перемещение суппортной стойки, мм | 470 | 450 | - | |

| Быстрое перемещение суппортной стойки, мм/мин | - | 50 | 230 | - |

| Перемещение стойки на одно деление лимба, мм | - | 0,05 | 0,02 | - |

| Перемещение стойки на один оборот лимба, мм | - | 4,0 | 4,0 | - |

| Блокировка от перегрузки | есть | есть | - | |

| Суппорт | ||||

| Наибольшее перемещение суппорта, мм | 250 | 335 | 360 | |

| Ускоренное перемещение каретки суппорта, мм/мин | 220 | 550 | ||

| Наибольший диаметр режущего инструмента - фрезы, мм | 120 | 120 | 150 | 200 |

| Наименьшая длина режущего инструмента (фрезы), мм | 130 | 130 | 200 | |

| Диаметры фрезерных оправок, мм | 22, 27, 32 | 32; 40 | ||

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | 130 | |||

| Наибольший угол поворота суппорта, град | 360° | |||

| Наибольший угол наклона зубьев нарезаемого колеса, град | ±60° | ±60° | ||

| Поворот суппорта на одно деление шкалы линейки, град | 1° | 1° | ||

| Поворот суппорта на одно деление шкалы нониуса, мин | 6` | 1` | ||

| Конусное отверстие шпинделя | Морзе 4 | Морзе 5 | Морзе 5 | |

| Наибольшее осевое перемещение фрезы, мм | 80 | |||

| Механика станка | ||||

| Пределы оборотов фрезы, об/мин | 47, 58, 72, 87, 100, 122, 150, 188 | 47,5..192 | 53,5..250 | 5..310 |

| Число ступеней оборотов фрезы | 8 | 8 | 9 | |

| Пределы вертикальных (продольных) подач фрезы, мм/об | 0,25..4 (12 шагов) | 0,5..3 | 0,8..5,0 | |

| Пределы радиальных подач подвижной стойки, мм/об | 0,1..1,0 | 0,3..1,7 | ||

| Пределы радиальных подач подвижного стола, мм/об | 0,105..1,68 (12 шагов) | - | - | |

| Пределы тангенциальных (осевых) подач фрезы, мм/об | 0,17..3,7 | |||

| Число ступеней подач | 7 | |||

| Привод и электрооборудование станка | ||||

| Электродвигатель главного привода, кВт (об/мин) | 3,2 (1440) | 2,8 | 4,5 | 7,5 |

| Электродвигатель ускоренного хода суппорта, кВт (об/мин) | 1,0 (1425) | 1,0 | 3,0 | |

| Электродвигатель привода осевого движения фрезы, кВт (об/мин) | - | 0,18 | 0,4 | |

| Электродвигатель привода гидронасоса, кВт (об/мин) | - | - | 1,1 | |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,25 (2800) | 0,15 | 0,15 | 0,15 |

| Габаритные размеры и масса станка | ||||

| Габаритные размеры станка (длина х ширина х высота), мм | 1885 х 1158 х 1950 | 2395 х 1210 х 1975 | 2390 х 1340 х 2080 | 2550 х 1510 х 2000 |

| Масса станка с электрооборудованием и охлаждением, кг | 2500 | 3660 | 4000 | 7200 |

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960, стр. 66

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация