5С276П Станок зубострогальный полуавтомат для нарезания прямозубых конических колес

схемы, описание, характеристики

Сведения о производителе зубострогального полуавтомата 5С276П

Производитель зубострогального полуавтомата 5С276П Саратовский завод тяжелых зуборезных станков, СЗТЗС, основанный в 1947 году.

Станки, выпускаемые Саратовским заводом тяжелых зуборезных станков, СЗТС

- 2СС1М - станок сверлильный настольный, Ø 6

- 5А26 - станок зубострогальный для нарезания конических колес с прямыми зубьями, Ø 610

- 5А250П - станок зубострогальный для нарезания прямозубых конических колес, Ø 500

- 5А870В - станок зубошлифовальный для конических колес с круговыми зубьями, Ø 250

- 5А872 - станок зубошлифовальный для конических колес с круговыми зубьями, Ø 800

- 5А872В - станок зубошлифовальный для конических колес с круговыми зубьями, Ø 800

- 5Е283 - станок зубострогальный для нарезания прямозубых конических колес, Ø 1600

- 5С26В - станок зубострогальный для нарезания конических колес с круговыми зубьями, Ø 320

- 5С267П - станок зубострогальный для нарезания прямозубых конических колес, Ø 320

- 5С276П - станок зубострогальный для нарезания прямозубых конических колес, Ø 500

- 5С280П - станок зуборезный для нарезания конических зубчатых колес с круговыми зубьями, Ø 800

- 58К70В - станок зубошлифовальный для конических колес с круговыми зубьями, Ø 250

- 526 - станок зубострогальный полуавтомат для нарезания конических колес с прямыми зубьями, Ø 610

- 528С - станок зуборезный для нарезания конических колес с круговыми зубьями, Ø 800

- 5230 - станок зуборезный полуавтомат для нарезания конических колес с прямыми зубьями, Ø 320

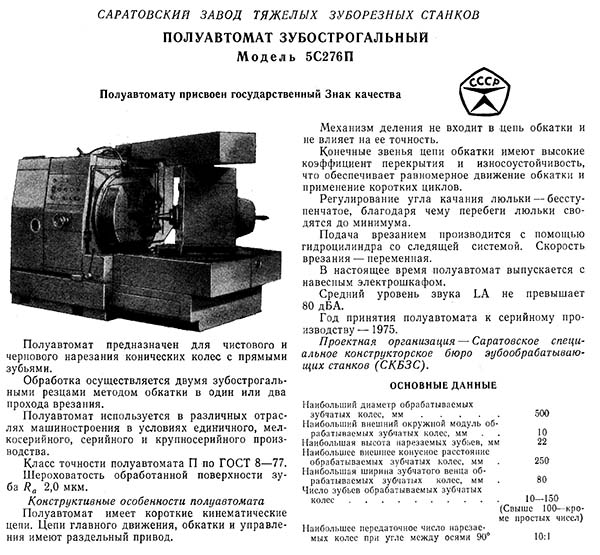

5С276П Станок зубострогальный полуавтомат повышенной точности. Назначение и область применения

Зубострогальный полуавтомат 5С276П изготовлен на базе зуборезного полуавтомата 525 для нарезания спиральных конических колес Ø 500.

Зубострогальный универсальный станок 5С276П предназначен для нарезания прямозубых конических колес и применяется в различных производственных условиях, но особо пригоден для мелкосерийного и единичного производства.

Обработка осуществляется двумя зубострогальными резцами методом обкатки в один или два прохода врезания.

Полуавтомат 5С276П используется в различных отраслях машиностроения в условиях единичного, мелкосерийного, серийного и крупносерийного производства.

Особенности конструкции станка 5С276П

Полуавтомат 5С276П имеет короткие кинематические цепи. Цепи главного движения, обкатки и управления имеют раздельный привод.

Механизм деления не входит в цепь обкатки и не влияет на ее точность.

Конечные звенья цепи обкатки имеют высокие коэффициент перекрытия и износоустойчивость, что обеспечивает равномерное движение обкатки и применение коротких циклов.

Регулирование угла качания люльки — бесступенчатое, благодаря чему перебеги люльки сводятся до минимума.

Подача врезанием производится с помощью гидроцилиндра со следящей системой. Скорость врезания — переменная.

В настоящее время полуавтомат 5С276П выпускается с навесным электрошкафом.

Принцип работы станка 5С276П

Режущим инструментом служат два зубострогальных резца.

Метод обкатки применяется для чистовой обработки зубчатых колес.

При обработке методом обкатки боковые поверхности зубьев образуются в результате воспроизведения на станке зацепления нарезаемого зубчатого колеса с воображаемым плосковершинным производящим колесом, представленной активной производящей поверхностью инструмента.

Обработка каждого последующего зуба производится после завершения обработки предыдущего и делительного поворота изделия на один зуб. Деление периодическое - единичное.

Станок обеспечивает возможность нарезания методом обкатки в один или два прохода врезания.

Метод врезания применяется для черновой обработки зубчатых колес.

При обработке методом врезания производится простое врезание инструмента в изделие.

Черновое врезание может производиться способом единичного или двойного деления.

При нарезании способом единичного деления оба резца обрабатывают один зуб, прорезая с обеих его сторон канавки шириной несколько больше половины ширины впадины.

После обработки зуба происходит отвод изделия и его делительный поворот на один зуб. Затем начинается обработка следующего зуба. Таким образом, при этом методе врезания каждая впадина обрабатывается двумя резцами.

При нарезании способом двойного деления одновременно полностью обрабатывается начерно две соседние впадины. Каждый резец прорезает одну впадину целиком. При делении происходит поворот изделия сразу на два зуба.

При нарезании способом двойного деления сечение впадины по всей длине примерно одинаково, вследствие чего при чистовой обработке приходится снимать больше металла, чем при нарезании способом единичного деления.

Выбор способа чернового нарезания зависит от серийности производства и параметров обрабатываемого изделия.

Способ двойного деления рекомендуется при крупносерийном производстве конических колес с числом зубьев больше 20 и углом начального конуса больше 30°. В остальных случаях черновое нарезание необходимо вести способом единичного деления.

На станке возможно резание в направлении к центру или от центра станка. Обычно резание производится в направлении к центру станка. Однако, колеса с углом начального конуса более 60° и модулем более 7 мм рекомендуется нарезать в направлении от центра станка.

Недостатком резания в направлении от центра станка является необходимость значительного стачивания резцов по длине, чтобы они не задевали друг друга, что снижает срок их службы.

Класс точности полуавтомата П по ГОСТ 8—77.

Шероховатость обработанной поверхности зуба Ra 2,0 мкм.

Средний уровень звука LA не превышает 80 дБА.

Год принятия полуавтомата к серийному производству — 1975.

Проектная организация — Саратовское специальное конструкторское бюро зубообрабатывающих станков (СКБЗС).

Станки для нарезания прямозубых конических колес

Универсальные обеспечивают черновое и чистовое нарезание зубчатых колес методами обкатки и копирования (врезания). Из них можно выделить две основные группы:

1. Станки, предназначенные для нарезания зубчатых колес средних размеров (m ≤ 8 мм, d ≤ 500 мм): 5С26В, 5С270П, 5C276П, 5С267П. На конечных звеньях кинематических цепей обкатки (люльке и шпинделе изделия) этих станков установлены высокоредукционные гипоидные передачи. Базовой моделью является станок 5С26В.

2. Станки, обеспечивающие обработку крупномодульных зубчатых колес (т < 12 мм, d < 800 мм): 527В, 5С280П, 5С286П, 5С277П На конечных звеньях кинематических цепей обкатки этих станков установлены червячные передачи и предусмотрено встраивание, при необходимости, механизма модификации обкатки (модификатора). Базовой моделью является станок 527В.

Станки обеих групп имеют идентичную кинематическую структуру и являются полуавтоматическими.

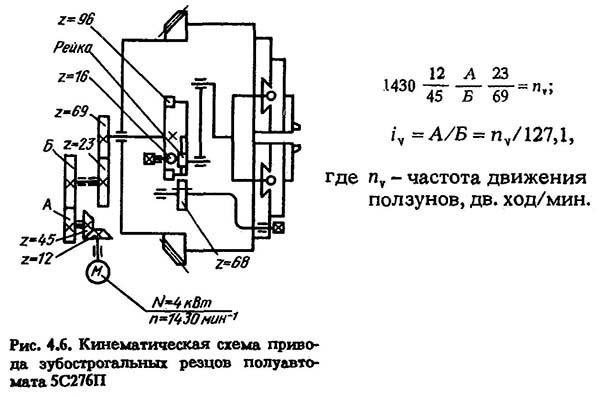

Кинематическая схема привода главного движения и уравнение баланса кинематической цепи станка 5с276п.

iv - передаточное отношение сменных зубчатых колес (отношение числа зубьев ведущих колес к числам зубьев ведомых колес).

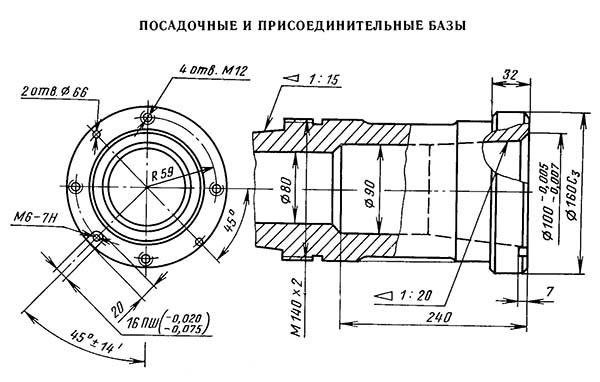

Посадочные и присоединительные базы инструмента зубострогального станка 5С276П

Эскиз шпинделя изделия станка 5с276п

5С276П Общий вид зубострогального станка

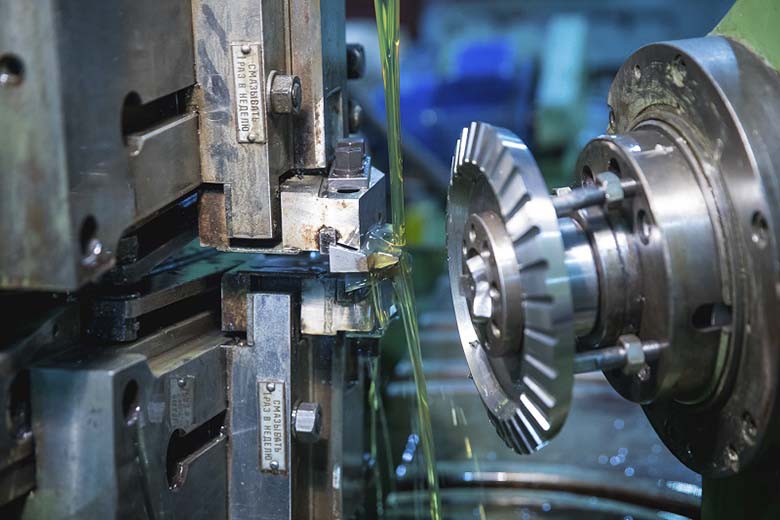

Фото зубострогального станка 5с276п

Фото зубострогального станка 5с276п

Фото зубострогального станка 5С276П. Смотреть в увеличенном масштабе

Фото зубострогального станка 5с276п

Фото зубострогального станка 5С276П. Смотреть в увеличенном масштабе

Фото зубострогального станка 5с276п

Фото зубострогального станка 5С276П. Смотреть в увеличенном масштабе

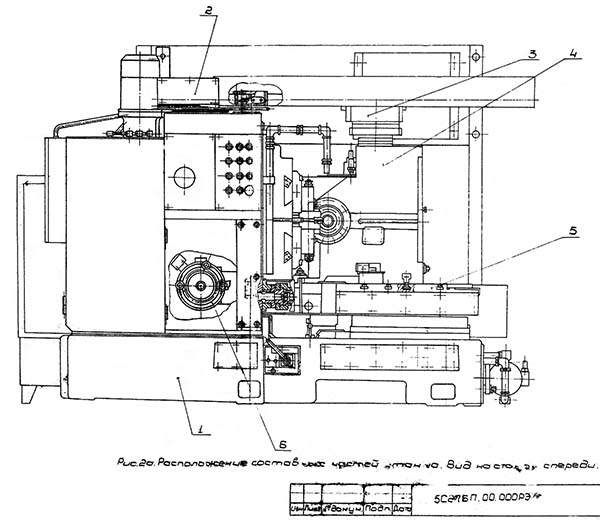

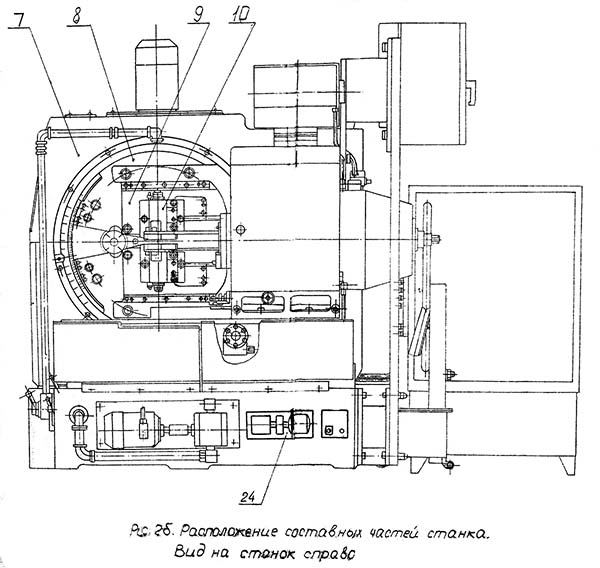

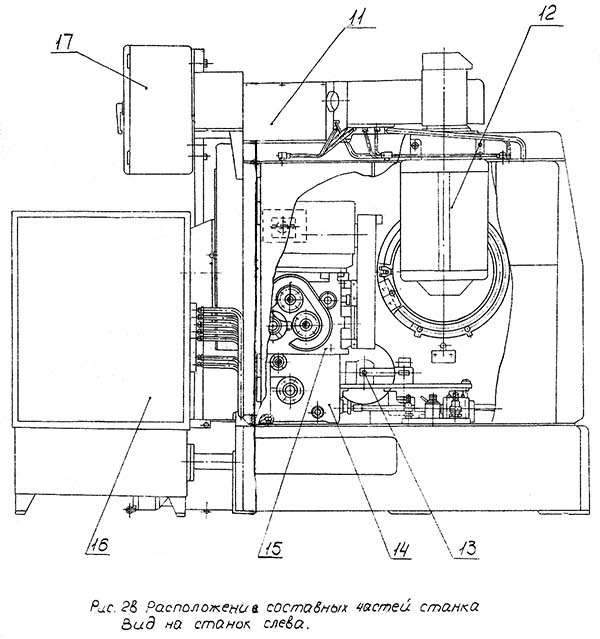

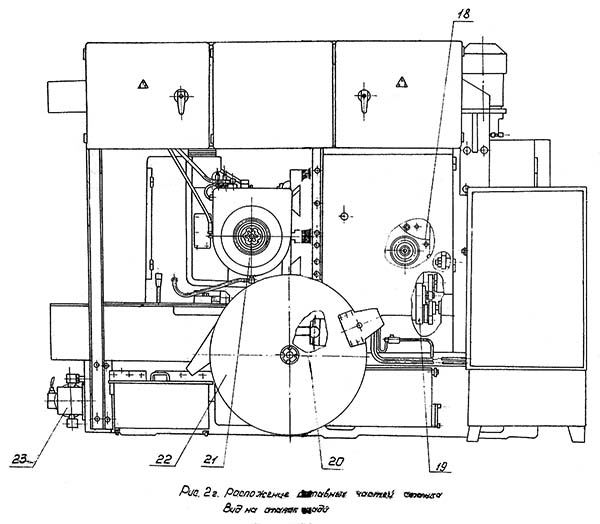

Расположение составных частей зубострогального станка 5С276П

Расположение основных узлов зубострогального станка 5с276п

Расположение основных узлов зубострогального станка 5С276П. Смотреть в увеличенном масштабе

Расположение основных узлов зубострогального станка 5с276п

Расположение основных узлов зубострогального станка 5С276П. Смотреть в увеличенном масштабе

Расположение основных узлов зубострогального станка 5с276п

Расположение основных узлов зубострогального станка 5С276П. Смотреть в увеличенном масштабе

Расположение основных узлов зубострогального станка 5с276п

Расположение основных узлов зубострогального станка 5С276П. Смотреть в увеличенном масштабе

Перечень основных узлов зубострогального станка 5с276п

- Станина - 5С26В.11.000

- Механизм деления - 5С26В.53.000А

- Привод бабки изделия - 527В.44А.000

- Бабка изделия - 5С276П.41.000

- Стол - 5С276П.42.000

- Диск управления - 5С276П.56.000

- Стойка люльки - 5С26В.31.000

- Люлька - 5С276П.32А.000

- Суппорты - 5А250П-36

- Резцедержатели - 5А250П-35

- Привод механизма деления - 5С276П.54.000 (5С270П.54.000 в паспорте)

- Привод главный - 5С26В.21А.000

- Механизм управления - 5С286П.55.000

- Редуктор - 527В.52Б.000

- Коробка подач - 5С286П.51.000

- Станция гидропривода - 527В.60.000А

- Электрошкаф - 527В.83.000

- Механизм обкатки - 5С26В.34А.000

- Привод механизма обкатки - 5С276П.37А.000

- Упор поворотный - 5С276П.55.000

- Гидрозажим - 5С26В.66.000

- Сепаратор - 527В.14.000

- Установка насосная - 527В.69.000А

- Установка насосная - 5С286П.65.001А

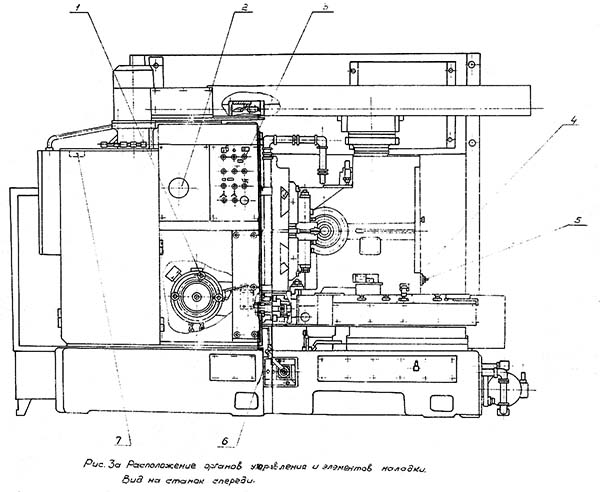

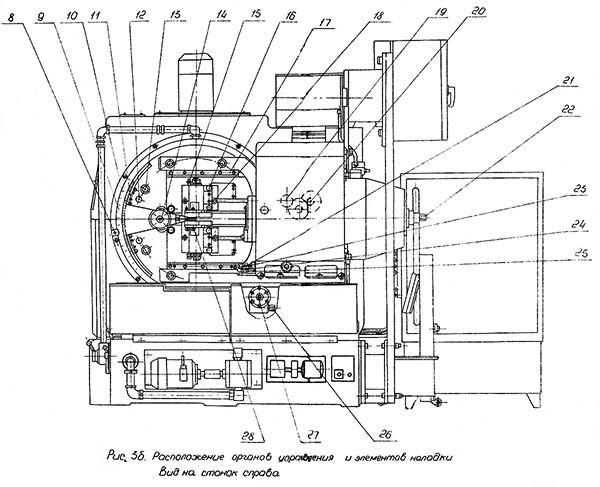

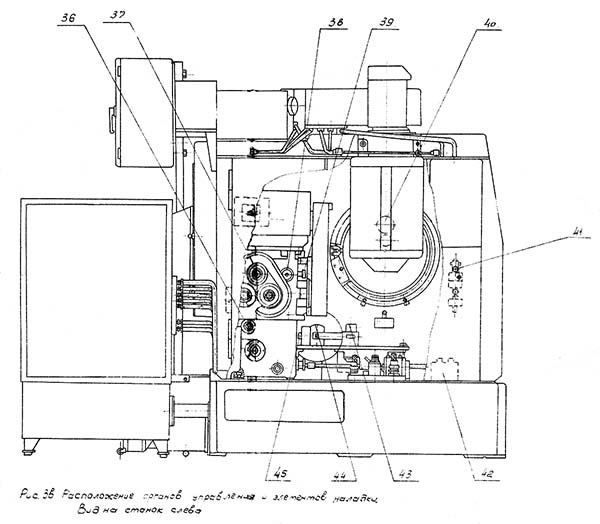

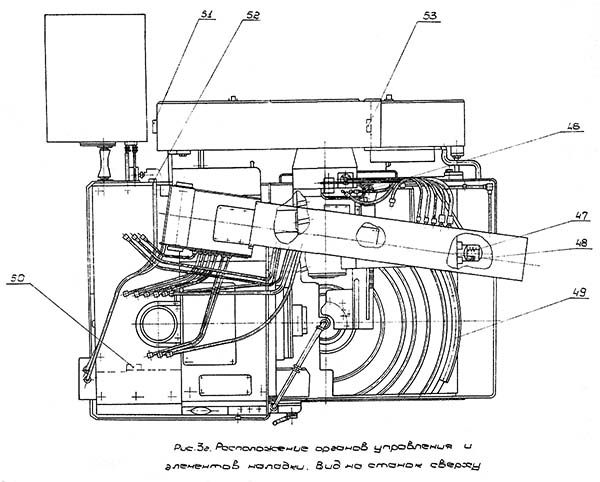

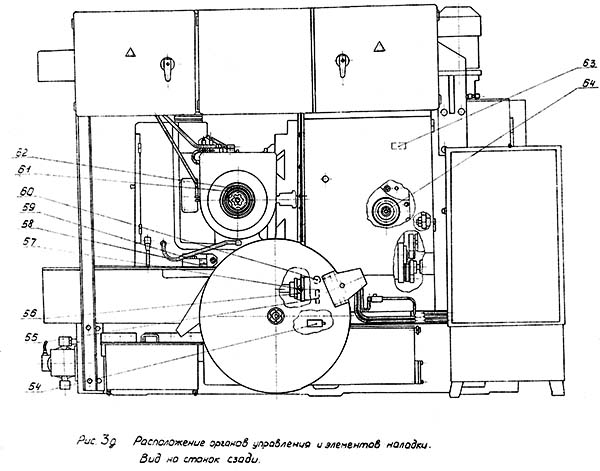

Расположение органов управления зубострогальным станком 5С276П

Расположение основных узлов зубострогального станка 5с276п

Расположение органов управления зубострогальным станком 5С276П. Смотреть в увеличенном масштабе

Расположение органов управления зубострогальным станком 5с276п

Расположение органов управления зубострогальным станком 5С276П. Смотреть в увеличенном масштабе

Расположение органов управления зубострогальным станком 5с276п

Расположение органов управления зубострогальным станком 5С276П. Смотреть в увеличенном масштабе

Расположение органов управления зубострогальным станком 5с276п

Расположение органов управления зубострогальным станком 5С276П. Смотреть в увеличенном масштабе

Расположение органов управления зубострогальным станком 5с276п

Расположение органов управления зубострогальным станком 5С276П. Смотреть в увеличенном масштабе

Перечень органов управления зубострогальным станком 5с276п

- Упоры диска управления

- Счетчик циклов

- Пульт управления

- Гайки крепления бабки изделия на столе

- Вал осевой установки бабки изделия

- Рукоятка крана охлаждения и смыва стружки

- Дроссель регулирования скорости деления

- Указатель

- Шкала установки угла люльки

- Шкала установки угла развода суппортов

- Нониус установки угла развода суппортов

- Винты крепления суппортов

- Вал развода суппортов

- Вал для ключа (квадрат) ручного привода ползунов

- Винт вертикального перемещения резцедержателя

- Гайки фиксации резцедержателя от вертикального перемещения

- Планка калибровки установки резцов по высоте

- Винты крепления резцедержателя

- Сменные шестерни деления

- Муфта комбинированная поворота шпинделя изделия

- Гайка тонкой осевой установки бабки изделия

- Гайка регулировочная тяги зажима изделия

- Гайки крепления бабки изделия на поворотной шпонке

- Нониус осевой установки бабки изделия

- Шкала осевой установки бабки изделия

- Винт фиксации смешения стола (зажим стола)

- Винт установки смешения стола

- Винты крепления резца

- Манометр контроля8

- Золотник подключения манометра к гидросистеме (Рис 19а, 19б, поз.9)

- Золотник настройки подпора на сливе гидросистемы (Рис 19а, 19б, поз.7)

- Золотник настройки давления гидросистемы (Рис 19а, 19б, поз.6)

- Золотник настройки давления системы смазки (Рис 19а, 19б, поз.5)

- Дроссель регулирования скорости хода стола (Рис 19а, 19б, поз.11)

- Клапан регулирования усилия зажима изделия (Рис 19а, 19б, поз.10)

- Сменные шестерни управления

- Сменные шестерни подачи

- Рукоятка переключения скоростей холостого хода

- Фиксатор рукоятки переключения скоростей холостого хода

- Сменные шестерни скорости резания

- Место хранения ключа ручного привода ползунов

- Блок регулирования скорости реверса цепей обкатки и управления

- Копир переменной скорости подачи врезанием

- Винт регулирования величины хода стола

- Дроссель торможения стола

- Шкала установки смешения стола

- Вал угловой установки бабки изделия

- Нониус установки смешения стола

- Шкала угловой установки бабки изделия

- Кнопка управления дублирующая

- Выключатель сети автоматический

- Кнопка управления дублирующая

- Переключатель направления вращенияя электродвигателя главного движения

- Дроссель регулирования скорости удаления стружки

- Рукоятка переключения видов работы (обкатка, врезание)

- Лимб установки величины припуска на второй проход

- Фиксатор лимба установки величины припуска на второй проход

- Нониус угловой установки бабки изделия

- Гайка крепления поворотной шпонки

- Фиксатор рукоятки переключения видов работы (обкатка, врезание)

- Нониус проверочного угла поворота шпинделя изделия

- Шкала прверочного угла поворота шпинделя изделия

- Гидрораспределитель для работы в два прохода

- Сменные шестерни обкатки

- Лимб установки длины хода ползунов (Рис. 6Б поз.25)

- Винты фиксации установки длины хода ползунов (Рис. 6Б поз.26)

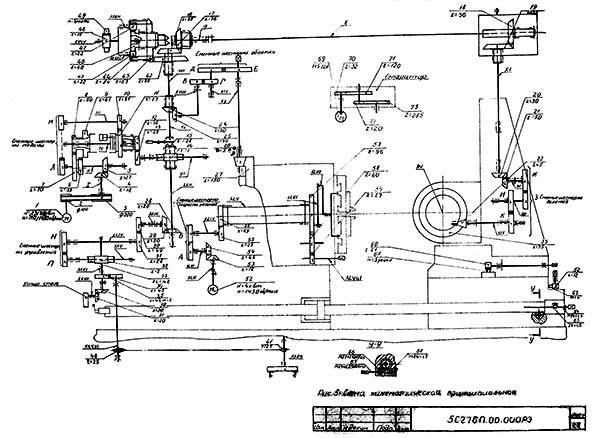

Схема кинематическая зубострогального станка 5С276П

Кинематическая схема зубострогального станка 5с276п

1. Кинематическая схема зубострогального станка 5С276П. Смотреть в увеличенном масштабе

Описание рабочего цикла зубострогального станка 5С276П

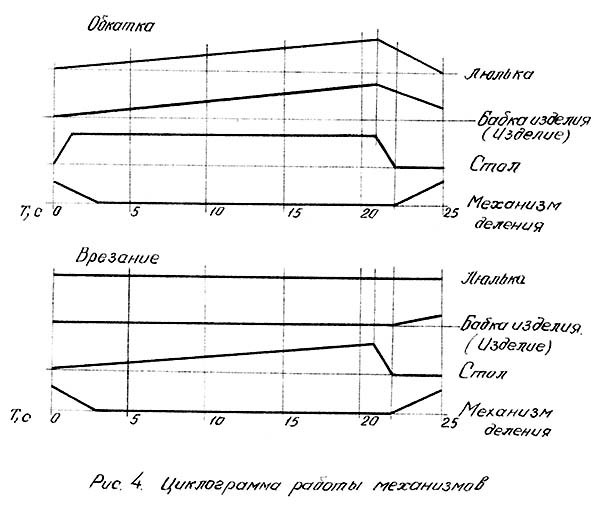

Циклограмма станка станка 5с276п

На циклограммах показана последовательность работы механизмов при обработке изделия методом обкатки и врезания.

Продолжительность цикла условно принята равной 25 сек.

Метод обкатки

Нажатием на пульте управления кнопки "Гидравлика" включается гидравлическая система, обеспечивая поступления смазки в механизмы.

Нажатием кнопки "Полуавтомат", "Пуск" включается система охлаждения, главный привод и привод подачи - начинается работа станка в полуавтоматическом режиме.

Рабочий цикл станка

Привод подачи приводит в движение цепь обкатки и цепь управления.

На рабочем ходу гидравлическая система производит мягкий подвод стола с бабкой изделия до жесткого упора (в рабочую позицию).

Во время нарезания стол неподвижен. Коробка подач обеспечивает заданную скорость обкатку.

В конце подачи диск управления дает команду на реверс цепей обкатки и управления, в том числе на отвод стола в позицию деления.

Делительный поворот изделия происходит на холостом ходу - во время обратного вращения цепей обкатки и управления - заканчивается раньше, чем диск управления дает команду на очередной рабочий ход.

Возврат механизма деления в исходное положение происходит в начале рабочего хода.

Указанный цикл повторяется столько раз сколько зубьев имеет нарезаемое изделие.

Метод врезания

Цепь обкатки от привода отключают. Привод подачи приводит в движение только цепь управления.

На рабочем ходу копир подачи стола, воздействуя на гидравлическую следящую систему, обеспечивает переменную скорость врезания.

В конце подачи (по достижении столом с бабкой изделия жесткого упора) диск управления дает команду на реверс цепи управления и на отвод стола в позицию деления.

Делительный поворот изделия происходит на холостом ходу - во время обратного вращения цепей управления и заканчивается раньше, чем диск управления дает команду на очередной рабочий ход.

Подробно о циклах смотрите в разделе "Гидравлическая система" и в Руководстве по эксплуатации электрооборудования.

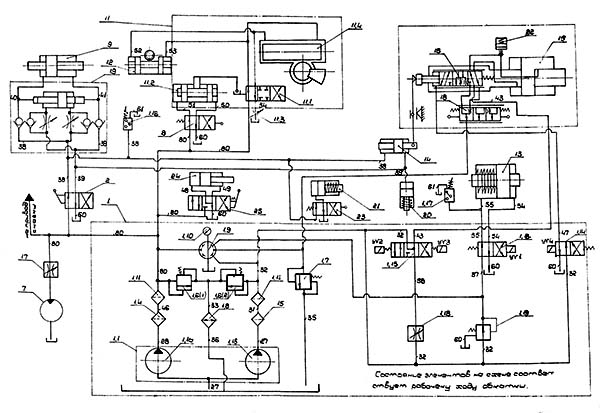

Гидропривод зубострогального станка 5С276П

Гидравлическая схема зубострогального станка 5с276п

Гидравлическая схема зубострогального станка 5С276П. Смотреть в увеличенном масштабе

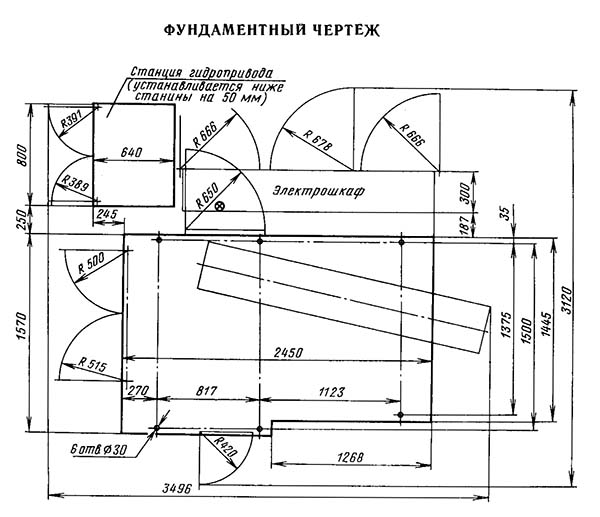

5С276П Установочный чертеж зубострогального полуавтомата

Установочный чертеж зубострогального полуавтомата 5с276п

Читайте также: Зубофрезерные станки для цилиндрических колес

5С276П Станок зубострогальный полуавтомат. Видеоролик.

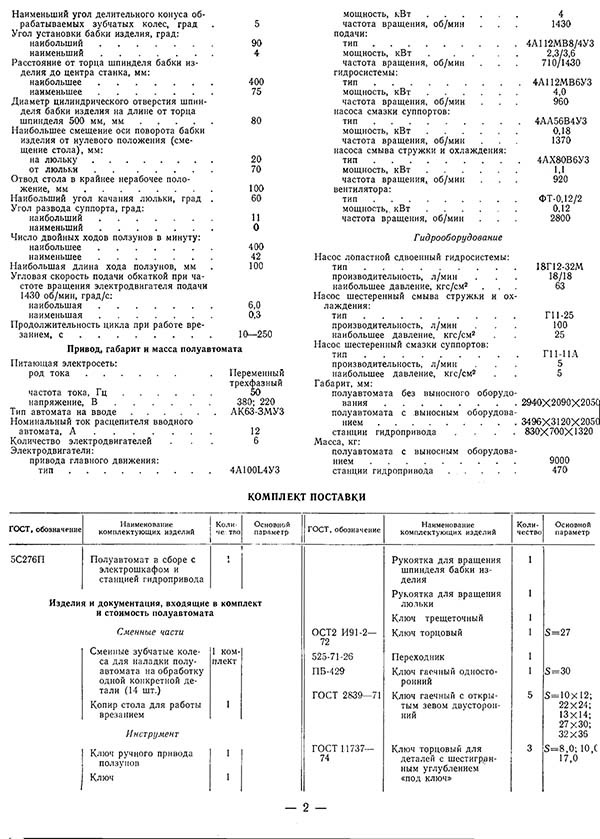

Технические характеристики зубострогального станка 5С276П

Технические характеристики зубострогального станка 5с276с

Технические характеристики зубострогального станка 5с276с

Технические характеристики зубострогального станка 5С276П. Смотреть в увеличенном масштабе

- Писманик К. М., Шейко Л. И., Денисов В. М. Станки для обработки конических зубчатых колес, Машиностроение, 1993. Стр. 73.

- Колев Н.С. Металлорежущие станки.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Писманик К. М., Шейко Л. И., Денисов В. М. Станки для обработки конических зубчатых колес, 1993

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Станок для нарезания спиральнозубых конических колес модели 528с. Руководство к станку, ЭНИМС, МЗКРС 1956 год.

- Инструкция по расчету наладочных установок зуборезных станков модели 525 и 528 для нарезания конических колес со спиральными зубьями, ЭНИМС, МЗКРС.

- Руковдство по расчету геометрических размеров гипоидных зубчатых колес и наладок для их нарезания на станках моделей 528с, 528с, 5а27с1, Саратовский завод тяжелых зуборезных станков, 1967 год.

- Руковдство по расчету наладок станков 528с, 525 и 5а27с4п для нарезания конических колес методом обкатки, Саратовский завод тяжелых зуборезных станков, 1969 год.

Список литературы

Список литературы для настройки станка

Связанные ссылки. Дополнительная информация