6М83Ш Станок широкоуниверсальный консольно-фрезерный

схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6М83Ш

Производитель универсальных фрезерных станков 6М83Ш - Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Производство фрезерных станков на Горьковском станкостроительном заводе началось в 1932 году.

Продукция Горьковского завода фрезерных станков ГЗФС

- 6Г605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6М12П станок консольно-фрезерный вертикальный, 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6М82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6М82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6М83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6М83Ш станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Н12 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Н12ПБ станок консольно-фрезерный вертикальный быстроходный, 320 х 1250

- 6Н13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный, 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный, 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный, 400 х 1600

- 6Т12-1 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный, 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13-1 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный, 400 х 1600

- 615 станок консольно-фрезерный вертикальный, 420 х 1600, 1937 год

- 680 станок универсальный инструментальный, 225 х 750, 1937 год

- 6305Ф4 станок продольно-фрезерный горизонтальный, 500 х 1250

- 6605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6606 станок продольно-фрезерный трехшпиндельный, 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ, 400 х 1600

6М83Ш Станок фрезерный консольный широкоуниверсальный. Назначение и область применения

В 1961 году завод начал выпуск серию горизонтальных консольно-фрезерных станков 6М82 и 6М83, которые являются дальнейшим развитием станков аналогичных моделей серии Н.

Широкоуниверсальный консольно-фрезерный станок 6М83Ш заменил в производстве устаревшую модель 6Н82Ш и был заменен на более совершенную модель 6Р82Ш.

Консольно-фрезерный станок модели 6М83Ш предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами в условиях индивидуального и серийного производства. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

На станке можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса, можно фрезеровать всевозможные спирали, для чего стол его поворачивается вокруг своей вертикальной оси.

На станке модели 6М83Ш можно успешно обрабатывать легкие сплавы.

Фрезерные станки 6М83Ш предназначены для выполнения различных фрезерных работ в условиях как индивидуального, так и крупносерийного производства. В условиях крупносерийного производства станки могут быть успешно использованы также для выполнения работ операционного характера.

Особенности конструкции и принцип работы станка 6М83Ш

Преимуществом широкоуниверсальных фрезерных станков, как указывалось выше, является возможность производить с одной установки обработку заготовки с разных сторон, что очень важно в инструментальном, ремонтном и опытном производствах где установка, выверка и закрепление заготовки занимают много времени и требуют высокой квалификации рабочего.

По сравнению с ранее выпускавшимися станками серии Н в станках серии М увеличены частоты вращения шпинделя, скорости быстрых перемещений и подач стола. Для удобства перемещения стола вручную маховик помещен с передней стороны станка.

Станки модели 6М83Ш отличаются от станков 6М82Ш увеличенными размерами рабочего стола и более мощным двигателем главного движения.

Широкоуниверсальный фрезерный станок 6М83Ш является модификацией горизонтально-фрезерного станка 6М83Г. Станок имеет два шпинделя, из которых один горизонтальный, как у станка 6М83Г, второй расположен в поворотной головке и может быть установлен под углом ±90° в продольной плоскости стола и под углом ±45° в поперечной плоскости стола.

Техническая характеристика и высокая жесткость станков позволяют полностью использовать возможности как быстрорежущего, так и твердосплавного инструмента.

Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений.

Станки автоматизированы и могут быть настроены на различные, автоматические циклы, что повышает производительность труда, исключает необходимость обслуживания станков рабочими высокой квалификации и облегчает возможность организации многостаночного обслуживания.

Преимущества станка 6М83Ш

- широкие диапазоны величин подач стола;

- быстросменное крепление инструмента;

- наличие механизма замедления подачи;

- замедление рабочей подачи в автоматическом цикле;

- возможность работы в автоматических циклах, включая обработку по рамке;

- автоматическая смазка узлов;

- применение бесконтактных быстродействующих электромагнитных муфт в приводе подач;

- повышенная точность станка за счет расположения винта поперечной подачи но оси фрезы;

- возможность перемещения стола одновременно по двум и трем координатам;

- возможность применения электродвигателя постоянного тока в приводе подач;

- возможная дальнейшая автоматизация станков за счет применения цифровой индикации и устройств оперативного управления.

Для сокращения вспомогательного времени и удобства управления в станках предусматриваются:

- дублированное управление кнопочно-рукояточпого типа (спереди и с левой стороны станка);

- пуск и останов шпинделя и включение быстрых ходов станка при помощи кнопок;

- управление движениями стола от рукояток, направление поворота которых совпадает с направлением движения стола;

- изменение скоростей и подач с помощью однорукояточных выборочных механизмов, позволяющих получать любую скорость или подачу поповоротом лимба без прохождения промежуточных ступеней;

- торможение постоянным током.

Пределы использования станков по мощности и силовым нагрузкам

При высоких и средних числах оборотов шпинделя пределы использования станков ограничиваются главным образом допустимыми значениями скоростей резания для фрез и мощностью электродвигателя главного движения.

Во всех случаях обработки, где возможно применение скоростного фрезерования, рекомендуется использовать станки на скоростных режимах как наиболее производительных и обеспечивающих спокойную, виброустойчивую работу станков.

Фрезерование цилиндрическими быстрорежущими фрезами разрешается с нагрузкой стола усилием подачи не более 1500 кг.

Как показала практика эксплуатации консольно-фрезерных станков, при работе фрезами из быстрорежущей стали иногда при некотором соотношении параметров режимов резания возникают вибрации. В этих случаях рекомендуется увеличить подачу на зуб или применить фрезы конструкции Карасева с неравномерным шагом и крутой спиралью.

При работе станка на тяжелых режимах резания лимитирующими факторами, как правило, являются стойкость и прочность режущего инструмента.

Наиболее рациональным является использование полной мощности электродвигателя при работе на средних числах оборотов шпинделя и использование 70—75% мощности электродвигателя при работе на низких (4—-5 ступенях) числах оборотов.

Класс точности станка Н по ГОСТ 8—77.

Читайте также: Электрооборудование станка 6М83Ш

Модификации консольно-фрезерных станков серии 6М

Серия 6М консольно-фрезерных станков - 6М12П, 6М12ПБ, 6М13П, 6М13ПБ, 6М82, 6М82Г, 6М82ГБ, 6М82Ш, 6М83, 6М83Г, 6М83Ш, запущенна в 1961 году, включет в себя несколько модификаций:

- 6М12П, 6М12ПБ, 6М13П, 6М13ПБ - вертикальные консольно-фрезерные станки;

- 6М82, 6М83 - горизонтальные консольно-фрезерные станки с поворотным столом (универсальные);

- 6М82Г, 6М82ГБ, 6М83Г - горизонтальные консольно-фрезерные станки;

- 6М12ПБ, 6М13ПБ, 6М82ГБ - быстроходные консольно-фрезерные станки;

- 6М82Ш, 6М83Ш - широкоуниверсальные консольно-фрезерные станки.

- 6М12П, 6М12ПБ, 6М82, 6М82Г, 6М82ГБ, 6М82Ш - консольно-фрезерные станки со столом 320 х 1250 мм.

- 6М13П, 6М13ПБ, 6М83, 6М83Г, 6М83Ш - консольно-фрезерные станки со столом 400 х 1600 мм.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков собственной конструкции (Новые): 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Читайте также: Сравнительные характеристики консольно-фрезерных станков серий 6М, 6Р, 6Т

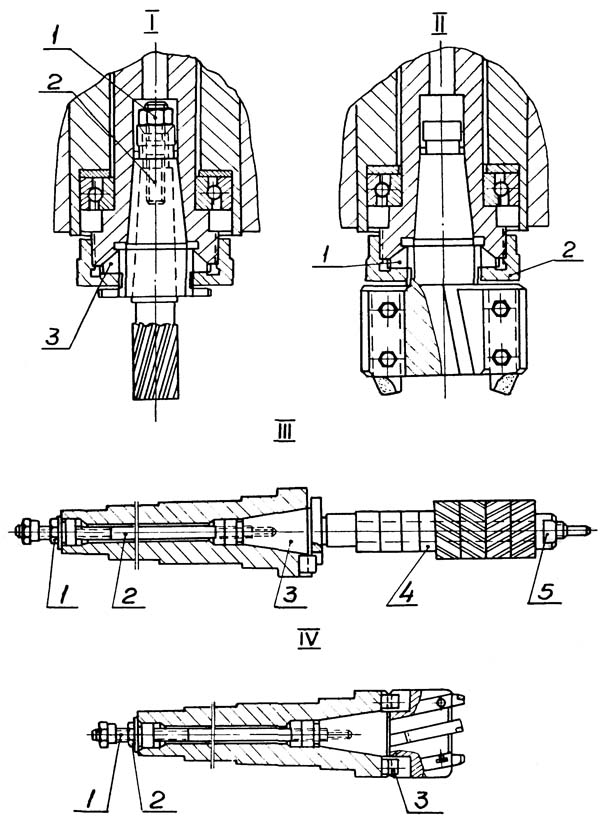

Посадочные места и присоединительные размеры фрезерного станка 6М83Ш

Посадочные места и присоединительные размеры широкоуниверсального фрезерного станка 6М83Ш

Посадочные места и присоединительные размеры широкоуниверсального фрезерного станка 6М83Ш

Общий вид широкоуниверсального консольно-фрезерного станка 6М83Ш

Общий вид широкоуниверсального фрезерного станка 6М83Ш

Общий вид широкоуниверсального фрезерного станка 6М83Ш. Смотреть в увеличенном масштабе

Фото фрезерного станка 6М83Ш

Фото фрезерного станка 6М83Ш

Фото фрезерного станка 6М83Ш

Фото фрезерного станка 6М83Ш. Смотреть в увеличенном масштабе

Фото фрезерного станка 6М83Ш

Фото фрезерного станка 6М83Ш. Смотреть в увеличенном масштабе

Кинематическая схема фрезерного станка 6М83Ш

Кинематическая схема фрезерного станка 6М83Ш

Схема расположения подшипников фрезерного станка 6М83Ш

Схема расположения подшипников фрезерного станка 6М83Ш. Смотреть в увеличенном масштабе

Цепь главного движения

Горизонтальный шпиндель получает вращение от фланцевого электродвигателя через упругую соединительную муфту и зубчатые колеса механизма коробки скоростей (рис. 8 и 8а).

Числа оборотов шпинделя изменяются путем передвижения трех зубчатых блоков по шлицевым валам.

Коробка скоростей позволяет сообщать шпинделю 18 различных скоростей, что осуществляется различными комбинациями зацеплений (табл. 1).

График чисел оборотов горизонтального шпинделя приведен на рис. 9 и 9а.

Шпиндель поворотной головки получает вращение от отдельного электродвигателя, расположенного на хоботе, также через соединительную муфту и зубчатые колеса механизма скоростей (см рис. 8 и 8а).

Числа оборотов шпинделя изменяются путем передвижения двух зубчатых блоков по шлицевым валам.

Коробка скоростей позволяет сообщать шпинделю поворотной головки 9 различных скоростей, что осуществляется различными комбинациями зацеплений (табл. 2).

График чисел оборотов шпинделя поворотной головки приведен на рис. 10 и 10а

Цепь подач

Привод подач осуществляется от отдельного фланцевого электродвигателя, смонтированного в консоли. Рабочие подачи настраиваются с помощью переключаемых зубчатых колес коробки подач, состоящих из двух трехвенцовых блоков и одного передвижного зубчатого колеса с кулачковой муфтой. На последнем валу коробки в кинематической цепи рабочих подач предусмотрена шариковая пружинная регулируемая муфта, предохраняющая механизм подач от перегрузок.

С последнего вала коробки подач движение передается в консоль. Затем через ряд цилиндрических и конических зубчатых колес, смонтированных в консоли и салазках, путем включения соответствующей кулачковой муфты приводится во вращение один из трех ходовых винтов, и таким образом осуществляется продольная, поперечная или вертикальная подача.

Переключаемые зубчатые колеса коробки подач позволяют при разных зацеплениях получить 18 различных подач (табл. 3).

Кинематическая цепь для ускоренных (установочных) перемещений стола, салазок и консоли выполняется путем передачи движения от двигателя через паразитные зубчатые колеса непосредственно па зубчатое колесо фрикциона быстрого хода, смонтированного на последнем валу коробки подач.

Указанный фрикцион сблокирован с муфтой рабочих подач, тем самым устраняются случаи их одновременного включения.

Графики, поясняющие структуру механизма подач, приведены на рис. 11 и 11а.

Описание конструкции основных узлов широкоуниверсального консольно-фрезерного станка 6М83Ш

Хобот и серьги

Общий вид хобота фрезерного станка 6М83Ш

Общий вид хобота фрезерного станка 6М83Ш. Смотреть в увеличенном масштабе

Станина в верхней части имеет направляющие профиля «ласточкин хвост», в которых установлен хобот (рис. 14). Хобот можно перемещать по направляющим. Для этого на левой грани хобота нарезана длинная зубчатая рейка 1 (рис. 15).

Зубчатое колесо 2, сцепленное с рейкой, удерживается от осевого смещения винтом 3 и имеет хвостовик. При вращении этого зубчатого колеса маховичком хобот передвигается.

Под хоботом в станине имеется крышка 4. При сдвинутом хоботе и снятой крышке открывается доступ к коробке скоростей горизонтального шпинделя для регулирования подшипников шпинделя и просмотра смазки коробки скоростей.

В передней и задней частях станины предусмотрены два зажима хобота, состоящие из шпилек 1 и заштифтованных на них стаканов 2, имеющих нажимные скосы (рис. 16).

При навертывании гаек на шпильки 1 последние тянут стаканы 2. В нормальных условиях работы хобот должен быть закреплен обоими зажимами с усилием на конце ключа порядка 50—60 кг.

На переднем выступающем конце хобота помещается в случае необходимости серьга (рис. 17). Серьга на хоботе стягивается гайкой.

Перестановки серьги с одного станка на другой в связи с индивидуальной пригонкой не допускается.

Серьга снабжена бронзовым подшипником-втулкой. Втулка имеет продольные разрезы, за счет которых при подтяжке ее гайками в конусе серьги возникает возможность регулировать зазор в подшипнике скольжения.

Внутренняя ниша серьги 4 должна быть залита маслом до уровня, контролируемого маслоуказателем. Заливка масла производится через пробку. Масло из ниши через окно во втулке 2 и фитиль 1 подается на втулку оправки.

Регулирование подачи масла производится проволочкой 3. Для нормальной работы подача масла должна быть отрегулирована таким образом, чтобы на поверхность скольжения поступала через 2..5 минут капля масла.

Хорошая работа серьги зависит от следующих условий:

- высокой чистоты Поверхности втулки оправки (V 7, V 8), а также втулки серьги; при этом овальность и конусность втулки оправки не должны превышать 0,02 мм;

- правильного регулирования зазора, определяемого по нагреву серьги (при обкатке в течение 1 часа на максимальном числе оборотов шпинделя нагрев не должен превышать 50..60°);

- достаточной смазки серьги.

Несоблюдение одного из этих трех условий может привести к порче втулки серьги, восстановление которой связано с трудностями.

К переднему торцу хобота через промежуточную плиту крепится корпус поворотной головки, а к заднему — фланцевый электродвигатель.

Коробка скоростей поворотного шпинделя

Коробка скоростей поворотной головки фрезерного станка 6М83Ш

Коробка скоростей поворотной головки фрезерного станка 6М83Ш. Смотреть в увеличенном масштабе

Коробка скоростей поворотного шпинделя смонтирована непосредственно в корпусе хобота (рис. 18).

Вал 1 коробки скоростей соединяется с валом двигателя упругой муфтой, допускающей несоосность в установке двигателя до 0,5..0,7 мм. Упругая муфта имеет стандартное исполнение с кожаными кольцами, которые нужно менять по мере износа.

Коробка скоростей смонтирована на шарикоподшипниках. В нижней части хобота расположена масляная ванна, в которую погружены зубчатые колеса вала 11. Масло, разбрызгиваясь при вращении зубчатых колес, смазывает весь механизм коробки скоростей.

Переключение зубчатых колес коробки скоростей производится при помощи двух рукояток 1 и 2, расположенных на левой боковой плоскости хобота (см. рис. 14).

Каждая рукоятка имеет три фиксированных положения, соответствующих определенной скорости шпинделя. Рукоятка 1 при помощи зубчатого колеса 4 (рис. 19) связана с рейкой 3, на которой сидит вилка 2, переключающая блок зубчатых колес. При повороте рукоятки вилка перемещается и вводит в зацепление то или иное зубчатое колесо.

Рядом с рукоятками на хоботе крепится таблица чисел оборотов (см. рис. 14).

По желанию потребителя диапазон чисел оборотов может быть изменен путем замены последней пары зубчатых колес (z=30 и z=42) в хоботе (см. рис. 18). Завод-изготовитель станков поставляет по особому заказу зубчатые колеса для следующих диапазонов чисел оборотов: n = 63..1000 об/мин; n = 125..2000 об/мин.

Поворотная и накладная головки

Общий вид поворотной головки фрезерного станка 6М83Ш

Общий вид поворотной головки фрезерного станка 6М83Ш. Смотреть в увеличенном масштабе

Общий вид накладной головки фрезерного станка 6М83Ш

Общий вид накладной головки фрезерного станка 6М83Ш. Смотреть в увеличенном масштабе

Разрез поворотной головки фрезерного станка 6М83Ш

Разрез поворотной головки фрезерного станка 6М83Ш. Смотреть в увеличенном масштабе

Для обработки поверхностей, расположенных под различными углами, шпиндель поворотной головки может поворачиваться в двух взаимно-перпендикулярных плоскостях. Кроме того, для расширения производственных возможностей станка имеется накладная головка со своим шпинделем.

Поворотная головка состоит из двух корпусов: корпуса поворотной головки 2 и корпуса шпинделя 1 (рис. 20).

Корпус поворотной головки крепится к плите, прифланцованной к хоботу, при помощи болтов 3, введенных в кольцевой Т-образный паз, и центрируется в кольцевой выточке.

Аналогичным образом крепятся корпус шпинделя к корпусу поворотной головки (см. рис. 20) и накладная головка к корпусу шпинделя (рис. 21).

На корпусе поворотной головки, корпусе шпинделя и накладной головке имеются деления для установки необходимого угла поворота. Корпусы шпинделя и поворотной головки имеют нулевую фиксацию, выполненную при помощи конических шпилек 4 (см. рис. 20).

Вращение на поворотные шпиндели передается из коробки скоростей хобота при помощи сухарей на вал поворотной головки, затем через две конические пары — на шпиндель поворотной головки.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе (рис.22).

Опорами шпинделя служат радиально-упорные шарикоподшипники № 46210 и 46209 класса точности А.

Регулирование зазора в подшипниках производится гайкой 1, подтягиваемой через резьбовое отверстие 2.

Хорошая работа подшипников определяется отсутствием заметного люфта и повышенного нагрева на максимальных числах оборотов.

Выдвижение гильзы поворотной головки производится маховичком 5, связанным при помощи червяка и зубчатого колеса с рейкой, нарезанной на гильзе шпинделя. На валике маховичка крепится лимб. За один оборот лимба гильза выдвигается на 6 мм, цена деления лимба — 0,1 мм (см. рис. 20).

Для увеличения жесткости шпинделя во время работы имеется механизм зажима гильзы (рис.23).

Корпус шпинделя имеет в своей нижней части специальный разрез. Полученные в результате этого лепестки 1 и 2 стягиваются при помощи рукоятки резьбовой шпилькой. Смазка механизма шпинделя производится через специальные масленки.

Накладная головка представляет собой корпус, в котором на радиально-упорных шарикоподшипниках № 46210 класса точности А и № 46206 класса точности В смонтирован шпиндель (рис. 24). Регулирование зазора в подшипниках производится гайкой 1.

На шпинделе смонтировано коническое зубчатое колесо, которое находится в зацеплении с коническим зубчатым колесом-валиком, сидящим на двух радиально-упорных подшипниках.

Вращение шпинделю накладной головки передается при помощи сухаря 2, шипы которого входят в пазы шпинделя поворотной головки.

Шпиндели поворотной и накладной головок имеют специальный быстросменный патрон для бесшомпольного крепления инструмента.

Коробка скоростей горизонтального шпинделя

Коробка скоростей горизонтального шпинделя фрезерного станка 6М83Ш

Коробка скоростей горизонтального шпинделя фрезерного станка 6М83Ш. Смотреть в увеличенном масштабе

Описание коробки скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины (в верхней се части) и управляется с помощью вставной коробки переключения, расположенной с левой стороны станины.

Для осмотра коробки скоростей достаточно снять крышку, расположенную с правой стороны станины.

Шпиндель станка (рис. 25) представляет собой трехопорный вал. Небольшие по длине пролеты и значительный диаметр сечений обеспечивают необходимую виброустойчивость и жесткость шпинделя.

Основными подшипниками, определяющими геометрическую точность шпинделя, являются радиальный двухрядный роликоподшипник № 3182122 класса точности А и радиально-упорные шарикоподшипники № 16215 (ГОСТ 831-51) класса точности В.

Для предотвращения осевых смещений шпиндель зафиксирован двумя шайбами, привернутыми к поперечной стенке станины и охватывающими радиально-упорные шарикоподшипники. Зазор в этих подшипниках регулируется подшлифовкой промежуточных колец.

Регулирование зазора в переднем подшипнике шпинделя производится подтягиванием гайки, расположенной в средней части шпинделя.

При подтягивании гайки внутренняя обойма радиального роликоподшипника, перемещаясь по конусу, деформируется, увеличиваясь в диаметре, вследствие чего происходит уменьшение зазора. Перемещение внутренней обоймы роликоподшипника происходит до упора в полукольцо и бурт шпинделя.

При появлении повышенного люфта в переднем подшипнике полукольца необходимо подшлифовать, после чего гайку подтянуть.

Для доступа к этой гайке рекомендуется сдвинуть хобот и снять крышку, находящуюся под хоботом в верхней части станины.

Хорошая работа подшипников определяется отсутствием заметного люфта и повышенного нагрева при 1600 об/мин.

Подшипник третьей опоры шпинделя не имеет решающего влияния на точность и служит опорой, поддерживающей хвостовик шпинделя.

При установке фланца переднего подшипника шпинделя на место (после демонтажа) рекомендуется ввести прокладку из ватмана для ликвидации вытекания масла из-под фланца.

Предшпиндельный вал, на котором смонтированы два передвижных блока, для большей жесткости и виброустойчивости расположен также на трех опорах.

В процессе эксплуатации необходимо следить за посадкой и надежностью крепления пружинных колец, а также за остаточными деформациями валов. Остаточные деформации должны составлять не больше 0,04 мм (по биению вала).

Вал 1 коробки скоростей соединяется с валом двигателя упругой муфтой, допускающей несоосность в установке двигатели до 0,5..0,7 мм.

Коробка скоростей смонтирована па шарикоподшипниках и одном двухрядном роликоподшипнике.

К.п.д. коробки скоростей должен соответствовать значениям, приведенным в паспорте.

При значительном снижении к.п.д. необходимо выяснить причину возникновения повышенных потерь и устранить ее.

Смазка коробки скоростей

Смазка зубчатых колес и подшипников коробки скоростей осуществляется от плунжерного насоса, установленного внутри станины и приводимого в действие эксцентриком, расположенным на среднем валу коробки скоростей. Корпус насоса центрируется своим буртом и упорном фланце подшипника вала II коробки скоростей.

В корпусе насоса (рис. 26) запрессована стальная каленая втулка 3, внутри которой ходит при тертый поршень 4. На поршень снизу давит пружина 2, а сверху через пробку 5 воздействует эксцентрик, сообщая поршню возвратно-поступательное движение. Нижний всасывающий и верхний нагнетательный клапаны подают за один полный ход около 5 г масла при общей производительности насоса около 2 л/мин. Масло к насосу подводится от фильтра через вертикально расположенную стальную трубку.

Масло (индустриальное «30», ГОСТ 1707—51) заливается в масляный резервуар станины до середины маслоуказателя.

По мере надобности уровень масла должен пополняться. В условиях двухсменной работы следует менять масло не реже 2 раз в год.

Из нагнетательной полости насоса масло через стальную трубку подается в цилиндрический масло-распределитель, от которого поступает в отдельные точки смазки.

При излишней смазке на высоких оборотах подшипники нагреваются, поэтому достаточно, если на передний подшипник будет непрерывно поступать 0,5 г масла в минуту.

Ввернутая в маслораспределитель стальная трубка (рис. 27) через имеющиеся в ней отверстия создает масляный дождь, обеспечивающий смазку механизмов коробки скоростей.

Масляный резервуар расположен в нижней части станины.

Под задним кожухом находятся угольник для заливки масла в станину и трубка для его слива; рядом, с левой стороны станины, расположен маслоуказатель, позволяющий наблюдать за уровнем масла. С левой же стороны расположен струйный маслоуказатель, контролирующий работу насоса смазки коробки скоростей (рис. 28).

При наблюдении в очко струйного указателя работа масляной системы считается удовлетворительной, если масло каплями вытекает из подводящей трубки; наличие струйки масла или заполнение маслом ниши указателя характеризует хорошую работу масляной системы.

6М83Ш Установка и крепление фрез

Установка и крепление фрез на станке 6М83Ш

Регулирование широкоуниверсального консольно-фрезерного станка 6М83Ш

Регулирование широкоуниверсального фрезерного станка 6М83Ш

Регулирование шпиндельных подшипников поворотной головки станка 6М83Ш

Для регулировки подшипников необходимо отвернуть пробку I, находящуюся на передней стороне поворотной головки. Перемещением гильзы и поворотом шпинделя установить гайку 3 с винтом 2 против отверстия. Ослабить винт 2 и, удерживая гайку 3, повернуть шпиндель до выбора люфта в подшипниках. По достижении необходимого зазора винт 2 затянуть и ввернуть пробку I. Проверить нагрев подшипников при работе на 1400 об/мин. Температура нагрева не должна превышать 70*С. При большем нагреве необходимо ослабить затяжку подшипников гайкой 3.

Регулирование шпиндельных подшипников накладной головки

Для регулировки подшипников необходимо снять кожух I, отогнуть зуб предохранительной шайбы 2, ключом подтянуть гайку 3 до выбора люфта в подшипниках так, чтобы зуб предохранительной шайбы совпал с пазом на гайке. Затем зуб предохранительной шайбы 2 загнуть в паз гайки и поставить кожух I. проверить нагрев подшипников при работе на 1400 об/мин. Температура нагрева не должна превышать 70°С. При большем нагреве необходимо ослабить затяжку подшипников гайкой 3.

Регулирование подшипников горизонтального шпинделя фрезерного станка 6М83Ш

Регулирование подшипников горизонтального шпинделя

1. Регулировка переднего подшипника производится подшлифовкой 2-х полуколец I.

Для устранения радиального люфта в 0,01 мм необходимо подшлифовать полукольца I на 0,12 мм.

После подшлифовки и установки полуколец I, подшипник затягивается гайкой 2.

Для доступа к гайке необходимо вдвинуть хобот, снять крышку, закрывавшую верхнее окно станины.

2. Регулировка средних подшипников производится подшлифовкой кольца 2 с последующей затяжкой подшипников фланцем 4.

Читайте также: Регулировка фрезерных станков

Регулировка механизма вертикальной и поперечной подач

При нечеткости работы рукоятки включения поперечной и вертикальной подачи необходимо: ослабить гайку 3 через отверстие, закрытое пробкой 4, за шлиц подвернуть штифт с шариком 2 так, чтобы в крайних положениях рукоятки не было заклинивания. После регулировки контргайка 3 должна быть тщательно законтрена. Для регулировки необходимо демонтировать пробку 4 и крышку консоли над центральным рычагом 5, а после регулировки пробку 4 и крышку поставить на свои места.

Регулировка механизма продольной подачи стола

Регулировка производится подтяжкой пружины 4 пробкой 3, пружины 2 пробкой I.

Пружина 4 обеспечивает надежное включение кулачковой муфты продольной подачи. При правильной регулировке муфта не должна прощелкивать при работе.

Для регулировки пружины 4 необходимо продвинуть шестигранный ключ через пробку I до соединения с пробкой 3 и поворота ключа регулировать пружину 4 до требуемого усилия.

Пружина 2 обеспечивает фиксацию рукоятки продольного хода стола в среднем и 2-х крайних положениях, а также отсечку рукояти из крайнего положения в среднее.

Регулировка производится поджатием пружины 2 при помощи пробки I.

Следует помнить, что чрезмерное поджатие пружины 2 ослабляет действие пружины 4.

Читайте также: Коробка подач консольно-фрезерных станков серии 6М

Описание электрооборудования станка 6М83Ш

Cхема электрическая фрезерного станка 6М83Ш

Электрическая принципиальная схема фрезерного станка 6М83Ш

Схема электрическая принципиальная консольно-фрезерного станка 6М82. Скачать в увеличенном масштабе

Электрооборудование станка предназначено для питания от сети трехфазного тока напряжением 380 В с частотой 50 Гц. По особому заказу оно может быть выполнено и на другие стандартные напряжения: 220 В или 500 В, а также на частоту сети 60 Гц.

В электрической схеме станка (рис. 50) предусмотрены: питание цепи управления от сети напряжением 127 в, питание цепи местного освещения от сети напряжением 36 В, нулевая защита всех электродвигателей, а также защита от коротких замыканий плавкими предохранителями и от перегрузок при помощи тепловых реле.

Вся пусковая электроаппаратура установлена в двух нишах станины станка.

В каждой нише имеется по две панели с электроаппаратурой; четыре панели составляют комплект панелей управления станка, имеющий общую монтажную схему (рис. 51).

Для подключения электрооборудования к сети и его отключения имеется вводный выключатель, рукоятка которого расположена на дверке левой ниши.

Управление электродвигателем шпинделя — кнопочное. Выбор направления вращения шпинделя производится реверсивным переключателем ПР, который устанавливает нужное вращение двигателя шпинделя.

Управление электродвигателем подачи производится от двух командоаппаратов.

Командоаппарат продольной подачи 1КА состоит из двух конечных выключателей: для включения правого и левого ходов стола.

Командоаппарат поперечной и вертикальной подач 2КА также состоит из двух конечных выключателей. Рукоятка командоаппарата 2КА имеет пять положений: назад, вниз, вперед, вверх и среднее нейтральное.

Для выполнения на станке разных режимов работы в электросхеме имеется переключатель ПУ на три положения рукоятки. При первом положении — «Автоматический цикл» — выполняются только автоматические циклы продольного хода стола, при втором положении — «Подача от рукояток» — производится нормальная работа станка и при третьем положении — «Круглый стол» — производится работа круглым столом, который как приспособление может быть установлен на столе станка.

Управление вращением круглого стола происходит при одностороннем вращении двигателя подачи.

Электронасос для охлаждающей жидкости управляется от выключателя ВО.

Выключатель ВМО служит для отключения местного освещения станка.

Специальный электромагнит ЭБ постоянного тока (рис. 52) служит для привода фрикционной муфты быстрого хода.

Одновременно с включением быстрого хода электромагнит отключает кулачковую муфту подачи.

Питание электромагнита ЭБ выполняется от селенового выпрямителя ВС, основное назначение которого — давать подмагничивающий ток двигателю шпинделя при торможении.

Вводный выключатель ВВ и реверсивный переключатель ПР предназначены для отключения ненагруженных цепей, поэтому при пользовании этими аппаратами электродвигатель шпинделя необходимо предварительно отключить кнопкой «Стоп».

Читайте также: Электросхемы фрезерных станков серии 6М

Работа электросхемы при ручном управлении

Переключатель управления ПУ должен быть установлен в положении «Подача от рукояток».

После выбора направления вращения шпинделя переключателем ПР рукоятку вводного выключателя ВВ необходимо установить в положение «Включено». При этом будет подано напряжение сети на, клеммы магнитного пускателя ПШ.

От нажатия кнопки «Шпиндель» магнитный пускатель ПШ включается, и двигатель шпинделя будет вращаться.

При включенном пускателе ПШ рукояткой командоаппарата 1КА (или 2КА) можно включить движение стола со скоростью рабочей подачи. Для получения движения стола вправо (или назад, вниз) включается пускатель ПП, при левом ходе (или ходах вперед, вверх) работает пускатель ПЛ двигателя подачи.

Движение стола со скоростью быстрого хода происходит только при нажатой кнопке «Быстро», которая включает пускатель ПБ электромагнита быстрого хода.

Быстрым ходом стола можно пользоваться как при включенном, так и при отключенном двигателях шпинделя. При отключенном шпинделе быстрый ход осуществляется благодаря шунтированию контакта ПШ 12-28 контактом ПБ при нажатии кнопки «Быстро».

Автоматический останов двигателя подачи при движении стола (консоли или салазок) происходит при переводе концевым кулачком рукоятки командоаппарата 1КА (или 2КА) в нейтральное положение, при этом разрывается цепь питания пускателя ПП (или ПЛ), и двигатель останавливается.

Работа электросхемы при автоматическом управлении

Автоматическое управление применяется только для продольного хода стола.

На станке можно выполнять следующие автоматические циклы:

- правый скачкообразный с реверсом

- левый скачкообразный с реверсом

- маятниковый

При маятниковом цикле рабочая подача стола автоматически чередуется с быстрым ходом в каждом направлении.

Для работы на автоматическом цикле переключатель ПУ должен быть установлен в положение «Автоматический цикл».

Кроме того, необходимо также сделать механическое переключение валика, имеющегося в салазках станка, из положения «Ручное управление» в положение «Автоматический цикл». При последнем положении валика кулачковая муфта продольного хода заперта, и конечный выключатель 4КА нажат. Это обеспечивает управление продольным движением стола только от командоаппаратов 1КА и ЗКА при сблокированных поперечной и вертикальной подачах.

Для объяснения работы схемы в автоматическом цикле разберем выполнение правого скачкообразного цикла с реверсом. Этот цикл состоит из автоматических переключений:

- с быстрого хода вправо на подачу вправо

- с подачи вправо на быстрый ход влево

- с быстрого хода влево на «Стоп»

Для получения быстрого хода стола в начале цикла нужно предварительно убедиться в том, что командоаппарат ЗКА, управляющий работой пускателя ПБ при автоматических циклах, находится в не нажатом состоянии, т. е. через его контакт 43-26 происходит питание пускателя ПБ.

Если контакт ЗКА 43-26 не закрыт, то необходимо сделать поворот звездочки с восемью выступами, сидящей на валу рукоятки командоаппарата 1КА на один выступ, после чего контакт ЗКА 43-26 закроется.

При повороте рукоятки командоаппарата 1КА вправо включится быстрый ход стола вправо, так как произойдет включение пускателей /7/7 для двигателя подачи и ПБ для электромагнита.

Отключение быстрого хода происходит, когда в нужной точке пути стола откидной кулачок сделает поворот звездочки на один выступ, при этом контакт 43-26 командоаппарата ЗКА раскроется, электромагнит ЭБ будет отключен, и стол продолжит движение со скоростью рабочей подачи.

Для переключения движения в нужной точке пути с рабочей подачи вправо на быстрый ход влево в пазу стола должны быть установлены рядом два кулачка:

- кулачок № 1 для перевода рукоятки командоаппарата из положения вправо в положение влево

- кулачок № 3 (откидной) для отключения подачи вправо и включения быстрого хода

Когда кулачок № 1 переводит рукоятку командоаппарата 1КА в положение влево, то перед моментом раскрытия контакта 15-16 от нажатия кулачка № 3 на звездочку с выступами в командоаппарате ЗКА контакт 43-26 уже закрывается, что обеспечивает питание пускателя ПП по цепи 15-42-43-25-16 при раскрытом контакте 15-16 командоаппарата 1КА (см. в схеме диаграмму переключателя ЗКА).

После перевода рукоятки в положение влево кулачок 3 повернет звездочку на один выступ и в командоаппарате ЗКА раскроется контакт 43-26, отключая пускатель ПП — подача вправо. Закрытие нормально закрытого контакта пускателя ПП 22-18 замыкает цепь питания пускателя ПЛ, и двигатель реверсируется. Одновременно контакт ЗКА 43-26 включает пускатель ПБ, и стол идет быстро влево.

Остановка быстрого хода влево происходит при переводе кулачком № 2 рукоятки командоаппарата 1КА в нейтральное положение, в котором отключаются двигатель подачи и электромагнит ЭБ.

Наладку на автоматические циклы следует производить без обрабатываемой детали, так как ошибки при наладке могут привести к включению быстрого хода вместо подачи, что может вызвать поломку инструмента.

Работа схемы при остальных автоматических циклах аналогична вышеописанной.

Импульсное включение двигателей

Для получения быстрого сцепления зубьев зубчатых колес при переключениях скоростей шпинделя предусмотрен кратковременный поворот двигателя шпинделя.

Для указанной цели имеется кнопка «Толчок», при нажатии которой двигатель шпинделя получает кратковременное вращение. Кратковременность включения пускателя ПШ происходит благодаря тому, что при его включении получает питание реле РП, которое, становясь на самопитание, разрывает своим контактом 33-27 цепь питания пускателя ПШ.

При переключениях подачи также имеется возможность кратковременного включения двигателя подачи с помощью конечного выключателя KB, который включает двигатель в то время, когда ручка переключения находится в выдвинутом положении.

Торможение шпинделя

Электропривод шпинделя имеет динамическое торможение двигателя, которое благодаря плавно нарастающему тормозному моменту лучше обеспечивает сохранность механизма при эксплуатации, чем другие способы торможения.

Для выполнения динамического торможения установлено следующее электрооборудование:

- Селеновый выпрямитель ВС, соединенный со специальной обмоткой трансформатора ТУ. Эта обмотка имеет напряжение 55 В при напряжении сети 380 В и 36 В при 220 В.

- Магнитный пускатель ПТ для включения постоянного тока в обмотку статора двигателя на время торможения.

- Промежуточное реле РН, имеющее катушку для напряжения сети трехфазного тока.

При нажатии кнопки «Стоп» ее нормально закрытый контакт отключает пускатель ПШ, и статор двигателя от сети отключается. В отключенной обмотке статора затухающее поле ротора наводит напряжение, приблизительно равное напряжению сети.

Во избежание пробоя селенового выпрямителя последний включается в цепь статора только после снижения наведенного напряжения до малой величины. Контроль исчезновения наведенного напряжения выполняет реле напряжения РН.

Когда реле РН обесточивается, оно своим нормально закрытым контактом 23-41 замыкает цепь питания пускателя ПТ, который подает в обмотку статора постоянный подмагничивающий ток, чем обеспечивается торможение двигателя.

После остановки шпинделя кнопку «Стоп» отпускают, при этом пускатель ПТ отключает селеновый выпрямитель от статора.

Процесс торможения двигателя длится при наибольшей включенной скорости шпинделя 1600 об/мин 3—5 сек.

Блокировки станка

Электросхема имеет ряд блокировок, которые введены для обеспечения правильной эксплуатации станка и его электрооборудования:

- Одновременное включение рукояток командоаппаратов 1KA и 2КА вызывает остановку двигателя подачи, так как совместная работа двух подач не допускается кинематикой станка

- В положении переключателя ПУ «Автоматический цикл» исключены работа поперечной и вертикальной подач и управление от кнопки «Быстро»

- В положении переключателя ПУ «Круглый стол» работа продольной, поперечной и вертикальной подач невозможна

- В положении переключателя ПУ «Подача от рукояток» нормально замкнутые контакты в реверсивном пускателе двигателя подачи зашунтированы для получения принудительного реверсирования двигателя подачи в случае «прилипания» якоря к неподвижному сердечнику магнита в пускателе

- Не допускается рабочая подача во всех направлениях, а также вращение круглого стола при не включенном двигателе шпинделя.

Читайте также: Регулировка фрезерных станков

6М83Ш Станок консольно фрезерный широкоуниверсальный. Видеоролик.

Технические характеристики станков моделей 6М83Ш

| Наименование параметра | 6М82Ш | 6М83Ш |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1250 х 320 | 1600 х 400 |

| Расстояние от оси горизонтального шпинделя до стола при ручном перемещении, мм | 30..450 | 30..450 |

| Расстояние от оси горизонтального шпинделя до хобота, мм | 155 | 190 |

| Расстояние от торца шпинделя поворотной головки до стола, мм | 80..515 | 15..495 |

| Расстояние от оси шпинделя поворотной головки до направляющих станины (вылет), мм | 260..820 | 250..900 |

| Рабочий стол | ||

| Максимальная нагрузка на стол (по центру), кг | 250 | 300 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Наибольшее продольное перемещение стола, мм | 700 | 900 |

| Наибольшее поперечное перемещение стола механическое, мм | 240 | 300 |

| Наибольшее поперечное перемещение стола ручное без ограничительных кулачков, мм | 260 | 320 |

| Наибольшее вертикальное перемещение стола, мм | 420 | 420 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 |

| Скорость быстрого продольного и поперечного хода стола, м/мин | 3 | 3 |

| Скорость быстрого вертикального хода стола, м/мин | 1 | 1 |

| Число ступеней рабочих подач стола | 18 | 18 |

| Пределы продольных и поперечных рабочих подач стола, мм/мин | 25...1250 | 25...1250 |

| Пределы вертикальных рабочих подач стола, мм/мин | 8,3...416,6 | 8,3...416,6 |

| Горизонтальный шпиндель. Шпиндель поворотной и накладной головок | ||

| Частота вращения горизонтального шпинделя, об/мин | 31,5...1600 | 31,5...1600 |

| Количество скоростей горизонтального шпинделя | 18 | 18 |

| Частота вращения шпинделя поворотной и накладной головок, об/мин | 90..1400 | 90..1400 |

| Количество скоростей шпинделя поворотной и накладной головок | 9 | 9 |

| Внутренний конус горизонтального шпинделя. | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 |

| Внутренний конус шпинделя поворотной и накладной головок. | №2 ГОСТ 836-62 | №2 ГОСТ 836-62 |

| Диаметр оправок, мм | 32, 50 | 32, 50 |

| Диаметр отверстия горизонтального шпинделя, мм | 29 | 29 |

| Диаметр отверстия шпинделя поворотной и накладной головок, мм | 17 | 17 |

| Диаметр переднего подшипника горизонтального шпинделя, мм | 113,75 | 113,75 |

| Диаметр переднего подшипника шпинделя поворотной и накладной головок, мм | 65 | 65 |

| Торможение шпинделя | есть | есть |

| Предохранение шпинделя от перегрузки (муфта) | есть | есть |

| Механика станка | ||

| Выключающие упоры подачи продольных | есть | есть |

| Выключающие упоры подачи поперечных, вертикальных | нет | нет |

| Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) | есть | есть |

| Блокировка раздельного включения подачи | есть | есть |

| Автоматическая прерывистая подача Продольная | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | нет |

| Привод | ||

| Количество электродвигателей на станке | 4 | 4 |

| Электродвигатель привода главного движения, кВт | 7,5 | 10 |

| Электродвигатель привода шпинделя поворотной головки, кВт | 2,2 | 2,2 |

| Электродвигатель привода подач, кВт | 2,2 | 3 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 |

| Электронасос охлаждающей жидкости Тип | ПА-22У2 | ПА-22У2 |

| Производительность насоса СОЖ, л/мин | 22 | 22 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2100 х 1760 х 1888 | 2630 х 2140 х 2015 |

| Масса станка, кг | 3150 | 4400 |

- Широкоуниверсальные консольно-фрезерные станки 6М82Ш, 6М83Ш. Руководство по уходу и обслуживанию, 1961

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках, 1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация