1.18.1. Классификация и основные характеристики станков для электрофизикохимической (ЭФХ) обработки.

К ЭФХ методам обработки обычно относят все нетрадиционные методы получения деталей путем снятия припуска с заготовки; они обычно заменяют или дополняют традиционные способы обработки материалов, способствуя их совершенствованию или расширяя области их применения.

ЭФХ методы обработки можно подразделить на три основные группы.

- К первой группе относятся электрофизические (ЭФ) методы, использующие высококонцентрированные источники мощности. При концентрации плотности мощности, достигающей 103 - 108 Вт/см² на локальном участке поверхности, энергия электрического тока или электромагнитного поля преобразуется в зоне обработки в тепловую, определяющую объем и удаление "стружки" в жидком или парообразном состоянии. Высокая концентрация достигается благодаря локализации выделяющейся энергии в пространстве и времени при подводе энергии через канал разряда, луч лазера, поток плазмы или электронный луч. В эту группу методов обработки по мере увеличения плотности мощности последовательно входят: электроэрозионная (ЭЭ), плазменная (П), электронно-лучевая (ЭЛ), лазерная (светолучевая) (Л) и некоторые другие. Сюда обычно относят и ультразвуковую (УЗ) обработку, хотя по своей природе она ближе к механической обработке.

- Вторая группа - электрохимические (ЭХ) методы. Основана на преобразовании одновременно по всей обрабатываемой поверхности электрической энергии в химическую - анодное растворение (ЭХА) или катодное осаждение (ЭХК) при значительно меньшей плотности мощности (примерно 10 - 104 Вт/см²), подводимой непрерывно или импульсно.

- Третью группу, дополнительную, составляют упомянутые комбинированные процессы (ЭФХК), в которых сочетается одновременно или последовательно несколько видов, эффективно дополняющих друг друга энергетических воздействий и признаков обеих групп. К ней относятся эрозионно-электрохимическая (ЭЭ-ЭХ), ультразвуковая электрохимическая (УЗ-ЭХ), ряд сочетаний традиционных и электрофизикохимических (ЭФХ) видов обработки: плазменно-механическая (ПМ), алмазно-эрозионная (АЭЭ) и др. [1 - 3].

Область применения ЭФХК технологии и оборудования определяется следующими главными особенностями, свойственными этим процессам:

- возможностью обработки материалов практически независимо от их прочностных характеристик, так как съем материала осуществляется вследствие ослабления связей в заготовке при нагреве (локальное плавление - испарение) либо перевода в результате электролиза металла в легко удаляемые химические соединения (например, гидроокиси металлов). Эти особенности встречаются в наибольшей мере при обработке деталей современных машин и аппаратов, поскольку в них обычно применяются труднообрабатываемые традиционными методами материалы, и детали сложной формы;

- возможностью производительной обработки деталей сложной формы (типа штампов, пресс-форм и т.п.). ЭЗ, ЭХ и УЗ методы позволяют отображать (копировать) форму фасонного электрода-инструмента в теле заготовки;

- возможностью изготовления недопустимых для механического воздействия тончайших отверстий, в том числе в недоступных для вращающегося инструмента местах, с криволинейной осью, узких щелей любой конфигурации, безотходного разделения твердых тел по любым траекториям и т.п.

Электроэрозионная обработка

Электроэрозионная обработка основана на тепловом действии импульсных электрических разрядов, возбуждаемых между электродом-инструментом и обрабатываемой заготовкой.

Обрабатываемость металлов и сплавов зависит от их теплофизических свойств и электрических параметров процесса. Механические характеристики обрабатываемого материала практически не влияют на интенсивность его съема.

Электроэрозионная обработка металлов в зависимости от вида применяемых разрядов, их параметров и способов генерирования, а также рабочей среды подразделяется на четыре основные разновидности: электроискровую, электроимпульсную, электроконтактную и анодно-механическую (последняя относится к комбинированным эрозионным и электрохимическим методам обработки).

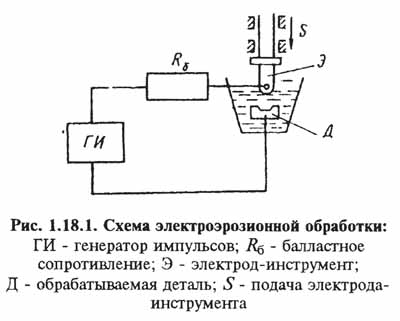

Наибольшее применение получили две первые разновидности, часто объединяемые под общим названием - электроэрозионная обработка. Схема электроэрозионной обработки приведена на рис. 1.18.1.

Электроискровая обработка характеризуется использованием электрических разрядов с большим отношением амплитуды тока к длительности импульсов, следующих с большой скважностью (отношение периода следования импульсов к их длительности). Электрод-инструмент включается на прямую полярность (катод); мощность - от десятков ватт до нескольких киловатт. Основная область применения - вырезка электродом-проволокой плоских сложноконтурных деталей, а также прошивание и объемное копирование поверхностей размером до 3 - 5 см² прецизионных деталей из тугоплавких металлов и сплавов, твердых сплавов, цветных металлов.

Электроимпульсная обработка использует электрические разряды, следующие с малой скважностью, при уменьшенном отношении амплитуды разрядного тока к длительности импульсов. Электрод-инструмент включается на обратную полярность (анод); мощность - от сотен ватт до нескольких десятков киловатт. Применяется для обработки фасонных поверхностей с площадью до сотен тысяч квадратных миллиметров.

Электроды-инструменты изготовляются из хорошо проводящих тепло материалов, таких как углеграфит, медь, латунь и др.

Наибольшее применение получили следующие схемы формообразования:

- схема прошивания при прямолинейном поступательном движении электрода-инструмента (рис. 1.18.2, а); на чистовых режимах во многих случаях она используется в измененном виде с круговыми движениями электрода-инструмента (рис. 1.18.2, б);

- схема вырезания электродом-проволокой (рис. 1.18.2, в);

- схема огибания (обкатки) фасонным электродом обрабатываемой поверхности (рис. 1.18.2, г).

В специальных наладках применяется обработка вращающимся электродом, выполненным в виде тела вращения (рис. 1.18.2, д), и электродом-инструментом, совершающим винтовые движения (рис. 1.18.2, е).

Достигаемые технологические характеристики для схем прошивания и вырезки: обработка по схеме прошивания - точность размеров сквозного отверстия до 0,005 - 0,02 мм и полости - до 0,01 - 0,1 мм, шероховатость поверхности при обработке сквозных отверстий на финишных режимах Ra = 0,4 ÷ 1 мкм и полостей Ra = 1 ÷ 2,5 мкм; объемная скорость съема по стали до 10000 - 12000 мм³/мин и может быть увеличена наращиванием мощности станков; относительный износ электрода-инструмента (также для обработки сталей) на малоизносных режимах 0,00 - 2%. Так называемая ЭЭ полировка позволяет снизить параметр шероховатости до Ra = 0,2 мкм. При вырезке электродом-проволокой - точность размеров 0,005 - 0,03 мм, параметр шероховатости обработанной поверхности Ra = 0,4 ÷ 2 мкм, скорость разделения поверхности стали до 300 мм²/мин и твердого сплава до 120 мм²/мин.

Данные характеристики позволяют применять электроэрозионную обработку в инструментальном и основном производстве для изготовления трудоемких и сложных в обработке фасонных деталей, деталей из труднообрабатываемых материалов, малой жесткости, со скрытыми обрабатываемыми поверхностями.

Электроконтактная обработка осуществляется диском, вращающимся со скоростью свыше 25 м/с, на постоянном токе в воде или на переменном токе в воздухе. Между диском и обрабатываемой заготовкой возбуждаются механически прерываемые дуговые разряды.

В качестве источника питания используется понижающий трансформатор или выпрямитель мощностью от десятков до сотен киловатт, напряжение - до 40 В. Электроконтактная обработка применяется при обдирке заготовок из труднообрабатываемых материалов, резке труб, сортового материала, отрезке литников и т.п. Объемная скорость съема при обдирке достигает 200 см³/мин, при резке - 100 см²/мин. Относительный износ диска-инструмента составляет при работе в воде,0 - 20%, в воздухе - до 5%.

Электрохимическая обработка

Электрохимическая обработка в проточном электролите основана на анодном растворении металла и удалении продуктов реакции из рабочей зоны потоком электролита, движущимся в межэлектродном промежутке со скоростью 5-50 м/с. Рабочее напряжение поддерживается в пределах 3 - 24 В (в зависимости от материала и технологической операции), зазор между электродами - 0,02 - 0,5 мм, величина зазора регулируется автоматическими следящими системами. В качестве материала для изготовления электрода-инструмента используют коррозионно-стойкую сталь, латунь, углеграфит (для операций электрохимического фрезерования вращающимся кругом).

Наиболее распространенными являются следующие виды электрохимической обработки.

Копировально-прошивочные операции осуществляют при поступательном движении одного из электродов, при которых форма электрода-инструмента копируется на детали одновременно по всей поверхности (рис. 1.18.3). Эти операции применяют при изготовлении формообразующих полостей деталей инструментальной оснастки; ковочных штампов, пресс-форм, стеклоформ, литейных форм, при прошивании отверстий и полостей различной формы в деталях основного производства из труднообрабатываемых и закаленных сталей. Параметр. шероховатости обработанной поверхности Ra = 0,25 ÷ Rz = 20 мкм. Скорость подачи инструмента в направлении съема металла составляет 0,03 - 1,5 мм/мин при обработке штампов, пресс-форм и др. и 5 - 6 мм/мин при прошивании отверстий. Точность обработки ± 0,02 ÷ ± 0,1 мм.

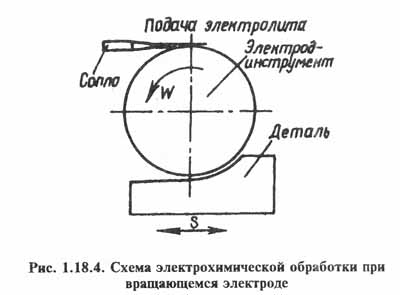

Обработка вращающимся дисковым инструментом позволяет осуществлять профильное плоское и круглое наружное шлифование безабразивным инструментом при объемной скорости съема по коррозионно-стойким сталям до 150 - 200 мм³/мин и по твердым сплавам 60 - 80 мм³/мин (на площади 1 см²); применяется для получения профиля твердосплавных резьбовых плашек, фасонных резцов, накатных роликов, наружных шлицевых пазов, прорезания узких щелей, разрезания заготовок (ширина реза 1,5 - 2,5 мм; параметр шероховатости обработанной поверхности Ra = 0,63 - Rz = 20 мкм), а также для обработки постоянных магнитов.

При работе по схеме, приведенной на рис. 1.18.4, обработка ведется при зазорах 0,01 - 0,1 мм; точность обработки 0,01 - 0,05 мм. Скорость подачи в зависимости от глубины обработки колеблется от 1 до 40 мм/мин, напряжение 6 - 10 В. При обработке твердого сплава применяется переменный или импульсный ток.

Удаление заусенцев электрохимическим способом успешно используется при обработке шестерен (рис. 1.18.5), деталей гидроаппаратуры и т.п.

Электрохимическая обработка применяется также при изготовлении канавок в специальных деталях и фигурной обработке тел вращения как по торцу детали, так снаружи и внутри. Точность обработки при применении фасонного катода 0,05 - 0,1 мм. Энергоемкость значительно выше, чем при электроэрозионной обработке. При высокой серийности производства электрохимическая обработка наиболее эффективна.

Метод скоростного катодного формообразования (ЭХК) на порядок и более отличается от известного метода гальванопластики скоростями осаждения металла из раствора соответствующих солей. Высокая скорость осаждения металла - меди, никеля, сплава никель-кобальт и др. - достигается за счет оптимального сочетания высокой (до 400 А/дм²) катодной плотности тока и сильнотурбулизированного режима течения электролита в межэлектродном зазоре. Осаждение металла ведется в импульсно-циклическом режиме. Электролит прокачивается через анод, выполненный в виде пакета полых трубок, которые с помощью специального устройства выставляются и зажимаются, принимая форму, близкую к форме модели-катода.

В табл. 1.18.1 приведены сравнительные характеристики осаждения меди для метода скоростного катодного формообразования и гальванопластики. Увеличение скорости осаждения металла в десять раз и более существенно расширяет область применения метода.

В настоящее время метод ЭХК применяется для изготовления инструмента для ЭЭ обработки деталей из меди - волноводов, сеток, отражателей, электродов-инструментов для ЭЭ.

Ультразвуковая обработка

Ультразвуковая обработка служит для формообразования деталей из твердых и хрупких материалов (стекла, керамики, германия, кремния, феррита, рубина, твердого сплава, алмаза и др.) и основана на выкалывании частиц обрабатываемой детали при ударе о ее поверхность абразивных зерен, получающих энергию от инструмента, вибрирующего с ультразвуковой (выше 18 кГц) частотой.

Зерна абразива вводятся в зону обработки в виде абразивной суспензии, которая содействует удалению из рабочего зазора продуктов разрушения материала обрабатываемой детали и инструмента (рис. 1.18.6). Механические колебания инструмента с ультразвуковой частотой получают путем преобразования электрических колебаний в специальном электромеханическом преобразователе. Преобразователь состоит либо из набора пластин магнитострикционного материала (никель, пермен-дюр), обладающего способностью изменять свои линейные размеры в переменном магнитном поле, либо из пьезокерамических пластин, изменяющих свои линейные размеры в переменном электрическом поле.

Инструменты изготовляют из углеродистых сталей 45, 40Х, У8А, У10А, 65Г и др.

В качестве абразива применяют карбиды бора, кремния и алмазные порошки зернистостью 3 - 10 по ГОСТ 3647-80.

Абразивная суспензия подается в зону обработки свободно, под давлением или отсасывается из зоны обработки через отверстия в инструменте или обрабатываемой детали, что повышает производительность обработки от двух - трех до нескольких десятков раз. Массовая концентрация абразива выбирается в пределах 30 - 40 % при свободной подаче абразивной суспензии и 20 - 25 % при подаче ее под давлением и отсосе.

При обработке твердых сплавов ультразвуковая обработка может быть совмещена с электрохимическим анодным растворением (см. комбинированные методы). Такой процесс осуществляют как черновой на тех же станках, на которых проводится следующая за ним ультразвуковая чистовая обработка.

Для питания преобразователей ультразвуковых станков используют высокочастотные генераторы мощностью 0,05 - 2,5 кВт, работающие с частотой 22 или 44 кГц.

Ультразвуковой способ обеспечивает объемную скорость съема при обработке стекла до 5500 м³/мин, а твердого сплава - до 500 м³/мин; шероховатость обработанной поверхности Ra = 0,32 ÷ 0,16 мкм.

Относительный износ инструмента колеблется от 0,5 - 1 % (при обработке стекла, мрамора, кремния) до 40 - 60 % (при обработке твердых сплавов).

При оснащении ультразвукового станка вращающимся преобразователем появляется возможность обработки инструментом, шаржированным алмазными зернами, что позволяет повысить точность обработки и скорость сверления круглых отверстий в хрупких материалах в пять - десять раз.

Ультразвуковая обработка применяется для изготовления высадочных и чеканочных неразъемных твердосплавных штампов, вырезания заготовок из германия, кремния, керамики, кварца для полупроводниковых и других приборов, получения из оптического стекла заготовок сложнофасонных линз, клеймения, нанесения надписей и рисунков, обработки алмазных и твердосплавных волокон, фильер и др.

Лучевая обработка

Лучевые способы, основанные на съеме материала при воздействии на него концентрированных лучей с высокой плотностью энергии, применяют для обработки токопроводящих и нетокопроводящих материалов. Как и при электроэрозионной обработке, съем металла осуществляется при преобразовании энергии непосредственно в зоне обработки в тепло. Эти способы не требуют применения специального инструмента, обеспечивающего подведение энергии к месту обработки. В настоящее время для размерного съема материала применяется в основном лазерная (светолучевая), электронно-лучевая и плазменная обработка.

Лазерная обработка основана на том, что монохроматическое электромагнитное излучение, генерируемое лазером, формируется с помощью оптической системы и концентрируется на обрабатываемой детали, вызывая нагрев, плавление, испарение или взрывное разрушение материала (рис. 1.18.7).

В зоне локализации излучения форма и диаметр светового пятна изменяются от единиц до сотен микрометров и, в зависимости от температуры и давления, развиваемых на поверхности материала, возможны вариации названных процессов и, следовательно, различные виды лазерной обработки - прошивка отверстий, резание, скрайбирование, сварка, термообработка.

Обработка может осуществляться в воздухе, вакууме или требуемой газовой среде и организуется во времени в виде одиночных или серии импульсов заданной формы с определенной длительностью, частотой следования и пиковой мощностью, а также в виде непрерывного или квазинепрерывного (модулированного с частотой 5-50 кГц) излучения с заданной средней мощностью.

Существует большое разнообразие типов лазеров: твердотельные, газовые, полупроводниковые, жидкостные и др., однако для технологических целей используются в основном твердотельные и газовые.

Использование тех или других лазеров для лазерного оборудования различного технологического назначения зависит от их энергетических параметров, приведенных в табл. 1.18.2.

Широкие возможности технологических лазеров импульсно-периодического действия с соответствующими модуляторами добротности и другими оптико-электронными устройствами позволяют устанавливать необходимые скорость и длительность нагрева материала, с помощью светоделительной оптики и зеркал направлять излучение на те или иные технологические позиции, достигнуть высокой степени автоматизации технологического процесса обработки с применением координатных устройств относительного перемещения луча и детали, управляемых от УЧПУ, ЭВМ или персонального компьютера. Элементами оборудования для лазерной обработки являются лазер, система формирования и фокусировки излучения, фиксирования и управления перемещениями заготовки, блок управления, различные вспомогательные устройства и приспособления, аппаратура для контроля параметров излучения (рис. 1.18.8).

В производстве используются лазерные установки-полуавтоматы, лазерные станки с программным управлением, лазерные автоматизированные технологические комплексы, различающиеся схемой перемещения материала относительно лазерного луча (рис. 1.18.9):

- в плоскости обработки с помощью координатного стола перемещается обрабатываемый материал;

- в плоскости обработки в продольном направлении перемещается лист разрезаемого материала, в поперечном - система фокусировки по неподвижной раме установки;

- над неподвижным обрабатываемым листом перемещается система фокусировки излучения.

Лазерное оборудование на базе твердотельных лазеров, в основном, используется для прецизионной обработки:

- прошивки отверстий в различных материалах (керамике, ситалле, феррите, рубине);

- прошивки отверстий, предназначенных для ввода электрода-проволоки в детали инструментальной оснастки перед электроэрозионной обработкой;

- прошивки отверстий в тонких фольгах, пленках;

- черновой прошивки отверстий в заготовках часовых камней, алмазных волок, форсунках, диафрагмах, ситах и др. деталях;

- прецизионной резки, маркировки и скрайбирования.

Для процессов разделения материалов используется излучение лазеров, как с непрерывной, так и с импульсной генерацией на базе твердотельных и газовых лазеров; при этом более высокая производительность обеспечивается на технологических установках на базе газовых лазеров непрерывного излучения.

Разделение проводится при полном удалении материала по линии разреза, при образовании несквозного реза или системы отверстий в разрезаемой пластине по линии разделения с последующим разломом (скрайбирование), а также в результате создания в объеме материала термических напряжений и небольших трещин (термораскалывание). Эффективность резки материалов существенно повышается при подаче в зону обработки струи газа, способствующей удалению продуктов разрушения, а в некоторых случаях и инициирующей химическую реакцию в месте воздействия излучения на материал. Подача газа может осуществляться двумя способами - соосно с лучом лазера или сбоку под углом к оптической оси через специальный капилляр.

Наиболее целесообразно лазерную резку применять при раскрое листов из сталей, титановых сплавов и цветных металлов толщиной 4-10 мм, неметаллических материалов - фанеры, картона, ткани, резины, пластмассы - особенно при обработке деталей со сложным контуром.

Скорости лазерного резания достигают десятков метров в минуту при толщине материала до 2 мм и 1 - 2 м/мин при толщине материала 10 - 20 мм.

На установках для резки можно производить также разметку и маркировку листовых металлических материалов.

Имеется оборудование, в котором одновременно сочетается лазерная резка с механической штамповкой и вибрационной высечкой.

Управляя интенсивностью лазерного облучения, можно реализовать различные процессы в поверхностном слое обрабатываемого материала: нагрев до температур, не превышающих температуру плавления, но достаточных для структурно-фазовых превращений; нагрев до температур, превышающих температуру плавления, но ниже температуры испарения; интенсивное испарение поверхности.

Для выполнения прецизионных деталей с малой площадью обработки предпочтительнее использование оборудования на базе твердотельных лазеров, а при необходимости обработки больших участков поверхностей целесообразно использование мощных газовых лазеров непрерывного излучения.

Эффекты, которые возникают в поверхностном слое обрабатываемого материала, подразделяются на три группы.

- группа - методы лазерной обработки, не вызывающие оплавления или другого изменения исходной шероховатости; при этом можно получить различные эффекты в поверхностном слое, такие как термоупрочнение, отпуск, отжиг.

- группа - лазерная обработка, происходящая с эффектом оплавления поверхности - термоупрочнение, лазерная аморфизация, поверхностное микролегирование и наплавка.

- группа - лазерная обработка с испарительным механизмом взаимодействия - токовое упрочнение (наклеп).

Электронно-лучевая обработка основана на том, что излучаемые катодом электроны (при глубоком вакууме) ускоряются в мощном электрическом поле и фокусируются в узкий пучок, направленный на обрабатываемую деталь-анод. При этом кинематическая энергия электронов преобразуется в тепловую, благодаря чему могут прошиваться малые (шириной или диаметром до нескольких десятков микрон) отверстия, щели и т.п. Метод применяется при обработке микроотверстий в прецизионных деталях радиоэлектронной промышленности; в охлаждаемых лопатках турбин; в особо чистых материалах, для которых недопустим контакт с воздухом; при изготовлении сеток в листовом материале.

Плазменная обработка

Низкотемпературная открытая плазма применяется для повышения эксплуатационных свойств деталей (износостойкости, коррозионной стойкости, жаропрочности и т.п.) за счет покрытия их соответствующими материалами (плазменная наплавка и напыление), резки плазменной струей, плазменной сварки. Кроме того, имеется ряд комбинированных процессов, в частности плазменно-механическая обработка.

Плазменная наплавка осуществляется путем подачи в сварочную ванну или плазменную дугу порошков или проволоки из материала с заданными свойствами. В процессе наплавки плазменная горелка (плазмотрон) совершает относительно детали поперечные колебания. Возможна наплавка за один проход валика шириной до 60 мм и толщиной 0,5 - 6 мм. Производительность наплавки в зависимости от толщины слоя составляет 0,5 - 6 кг/ч.

Плазменное напыление аналогично плазменной наплавке, но характеризуется большей концентрацией теплового потока и высокой скоростью плазменной струи. При напылении используются мелкогранулированные порошки (40 - 100 мкм). Толщина напыляемого слоя 0,3 - 0,5 мм и выше; производительность напыления 2-4 кг/ч.

Плазменная резка заключается в локальном удалении металла вдоль линии реза плазменной струей с использованием в качестве плазмообразующих газов аргона, азота, водорода, воздуха и т.п. Применяется для резки коррозионно-стойких сталей толщиной до 60 -80 мм, низкоуглеродистых и низколегированных сталей толщиной до 30 - 500 мм. После плазменной резки параметр шероховатости поверхности Rz = 80 - 160 мкм.

Плазменная сварка отличается большей равномерностью проплавления кромок, более стабильным горением дуги по сравнению с аргонодуговой сваркой неплавящимся электродом. Занимает промежуточное положение между сваркой электронным лучом и аргонодуговой сваркой, используется также для сварки неэлектропроводных материалов, тонких листов и деталей толщиной от нескольких десятков микрон до 2 мм.

Комбинированные методы электрофизико-химической обработки

К комбинированным методам обработки относятся абразивно-электрохимическая, абразивно-электроэрозионная, ультразвуковая-электрохимическая, электроэрозионно-химическая, анодно-меха-ническая и плазменно-механическая обработка. Этот класс процессов непрерывно расширяется.

Абразивно-электрохимическая обработка (АЭХО). Съем металла происходит путем совмещения микрорезания абразивными (алмазными, эльборовыми) зернами и анодного (электрохимического) растворения.

Анодное растворение металла заготовки уменьшает толщину срезаемых микростружек и сокращает зону механического контакта круга-инструмента и заготовки. Электрохимические процессы, кроме того, снижают сопротивление металла резанию за счет адсорбционного уменьшения прочности поверхностных микрослоев.

В данном процессе наблюдаются и электроэрозионные явления: при вращении круга-инструмента вследствие образования и разрыва точечных контактов в рабочей зоне возникают электрические разряды между его металлической связкой и обрабатываемой заготовкой. Образованию таких разрядов в значительной степени способствует стружка, получаемая при резании. Электроэрозионные процессы при абразивно-электрохимической обработке способствуют разрушению наиболее выступающих элементов микрорельефа связки круга. При этом происходят вскрытие новых рабочих зерен, сжигание стружки в межэлектродном зазоре и на поверхности круга, вследствие чего снижаются затраты мощности на трение, осуществляется удаление пассивирующих пленок с поверхностей детали и инструмента. Совместное действие электрохимических и электроэрозионных факторов обеспечивает снижение сил резания и средних температур в рабочей зоне в два-четыре раза. Производительность шлифования твердых сплавов, некоторых марок магнитных сплавов, жаропрочных и коррозионно-стойких сталей в два - три раза выше, чем при применении традиционных методов шлифования. В частности, при шлифовании твердых сплавов торцом алмазного круга достигается объемная скорость съема металла 800 - 900 мм³/мин (в случае заточки резцов) и 3000 - 5000 мм³/мин (при плоском шлифовании); объемная скорость съема магнитных сплавов составляет 10000 - 12000 мм3/мин. При круглом наружном абразивно-электрохимическом шлифовании объемная скорость съема твердых сплавов составляет 900 - 1000 мм3/мин, магнитов - 4000 - 5000 мм3/мин. Параметр шероховатости обработанной поверхности после абразивно-электрохимической обработки составляет Ra = 0,32 ÷ 0,63 мкм, а при использовании мелкозернистых кругов и выхаживании без тока - Ra = 0,16 мкм. В поверхностном слое деталей после АЭХО отсутствуют прижоги и микротрещины. Соединение процесса резания с процессом анодного растворения при АЭХО на практике может быть осуществлено подключением токопроводящего круга (бруска) к отрицательному полюсу источника постоянного тока или использованием электронейтрального инструмента и созданием отдельной электрохимической зоны с помощью автономного электрода, подключаемого к отрицательному полюсу источника питания, а деталь в обоих случаях подключается к положительному полюсу. По первому варианту работают плоско-, кругло-, внутри-шлифовальные и заточные станки; по второму - хонинговальные и суперфинишные.

Процессы АЭХО осуществляют при напряжении Up = 5 - 10 В (при обработке с автономным электродом Uр = 24 В) и плотности тока 15 - 150 А/см².

В качестве рабочей среды чаще всего используют нитрат-нитритные растворы, содержащие для уменьшения коррозионной активности различные пассивирующие добавки (соду, глицерин, триэтаноламин и т.п.). На всех серийно выпускаемых станках применяется электролит "ЭНИМС-1", содержащий 50 - 60 г/л нитрата натрия, 4 - 5 г/л нитрита натрия, 4-5 г/л карбоната натрия и 10 - 20 г/л глицерина.

Абразивно-электрохимическая обработка применяется при плоском торцовом шлифовании деталей из твердых, магнитных, жаропрочных сталей и сплавов; плоском и круглом шлифовании тонкостенных, нежестких деталей; профильном шлифовании; шлифовании вязких материалов без образования заусенцев и т.п.

Конкурирующим процессом является абразивно-электроэрозионная обработка.

Абразивно-электроэрозионная обработка (АЭЭО). При АЭЭО съем металла осуществляется микрорезанием в условиях непрерывного электроэрозионного воздействия на рабочую поверхность круга-инструмента. Электрические разряды, генерируемые либо непосредственно между заготовкой и инструментом, либо между инструментом и специальным дополнительным электродом, обеспечивают вскрытие новых рабочих абразивных зерен, удаление стружки с поверхности инструмента (ликвидацию "засаливания") и разрушение стружки в объеме рабочей зоны. Однако в отличие от АЭХО электроэрозионные процессы носят упорядоченный характер; их интенсивность может регулироваться в достаточно широких пределах, что обеспечивает значительное повышение и стабилизацию во времени режущей способности инструмента, повышение в десятки раз периода его стойкости, снижение затрат мощности на трение.

При АЭЭО в качестве рабочей среды применяют обычные станочные СОЖ или 3%-ный раствор соды. Абразивный (алмазный, эльборовый) токопроводящий круг подключают к положительному, а деталь - к отрицательному полюсу источника импульсного напряжения (типа ГТИ, ИТТ, ШГИ).

Алмазно-эрозионная обработка по сравнению с алмазно-электрохимической обладает рядом эксплуатационных преимуществ - отсутствуют коррозия оборудования и газовыделение в рабочей зоне, весь металл снимается в виде стружки, что существенно упрощает его утилизацию и очистку рабочей жидкости. По производительности оба процесса практически не отличаются, однако износ алмазов в случае АЭЭО- на 20 - 30% выше. Наиболее целесообразно АЗЭО применять при заточке режущего инструмента, особенно твердосплавного, совместно со стальной державкой; плоском шлифовании периферией круга твердосплавных штампов совместно со стальной оправкой и постоянных магнитов; наружном и внутреннем шлифовании деталей из высокованадиевых штамповых и твердых сплавов.

АЭЭО с электроэрозионным воздействием на рабочую поверхность инструмента в отдельной зоне обеспечивает более низкий (в 1,5 - 2 раза) удельный износ инструмента, однако, конструктивное оформление Такого варианта сложней, чем при коммутировании электрических разрядов непосредственно в рабочей зоне.

Для АЭЭО серийно выпускаются заточные, плоско-, внутри- и круглошлифовальные станки. Кроме того, процесс может быть реализован на обычных шлифовальных станках при условии их дооснащения токоподводящими элементами, токоизолирующей планшайбой и источниками питания мод. ИТТ-35 и ИТТ-9, ШГИ-63/440 и т.п.

Ультразвуковая электрохимическая обработка. При этом процессе вместо взвеси абразива в воде в зону обработки, выполняемой по схеме, представленной на рис. 1.18.6, подается под избыточным давлением 0,2 - 0,5 МПа абразивонесущий электролит, содержащий обычно 65% воды , 15% азотнокислого натрия NaNO3 и 1% азотистокислого натрия NaNU2. Через промежуток между инструментом и обрабатываемой деталью пропускается ток плотностью до 25 А/см2, напряжением 4 - 15 В, причем плюс источника питания присоединяется к обрабатываемой детали, а минус - к инструменту.

Точность процесса зависит от плотности тока и составляет от ± 0,06 до ± 0,1 мм. Производительность обработки твердых сплавов - до 350 - 400 м³/мин. Износ инструмента равен 5,5 - 6 %.

Анодно-механическая обработка. Представляет собой комбинированный процесс анодного растворения и электроэрозионного воздействия на обрабатываемую заготовку при движущемся относительно обрабатываемой поверхности электродеинструменте (рис. 1.18.10). Рабочей средой служит электролит, дающий на аноде пассивирующую пленку (обычно водный раствор жидкого стекла).

Источник питания - выпрямитель с рабочим напряжением 24 - 32 В. Электрод-инструмент подключается к отрицательному, а обрабатываемая заготовка - к положительному полюсу. Электрод-инструмент выполняется в виде диска или бесконечной ленты.

Анодно-механическая обработка применяется, в основном, для разрезания заготовок из высоколегированных сталей и труднообрабатываемых сплавов толщиной до 1000 мм со скоростью до 30 - 35 см²/мин, для шлифования твердосплавных деталей типа втулок.

Параметр шероховатости обработанной поверхности при разрезании Rz = 160 - 400 мкм, при шлифовании - Ra = 0,5 ÷ 1 мкм. Ширина реза на дисковых станках 1,5 - 3 мм, ленточных 1,8-2 мм и при толщинах разрезаемой заготовки до 3 мм. Глубина измененного слоя в зависимости от обрабатываемого материала и условий обработки колеблется от 0,05 до 0,6 мм; относительный износ инструмента 15 - 25%.

Плазменно-механическая обработка (ПМО) - обработка резанием с плазменным прогревом срезаемого слоя с целью его разупрочнения. Применяется при черновой обработке труднообрабатываемых материалов на токарных, токарно-карусельных, строгальных станках. Позволяет повысить производительность обработки в 1,5 - 10 раз (в зависимости от материала), стойкость режущего инструмента в два-пять раз. В качестве плазмообразующего газа используются воздух, аргон, азот, смесь аргона с азотом. Мощность используемых установок для плазменной резки до 100 - 120 кВт.

Обработка алмазным проволочным инструментом используется для изготовления сложноконтурных деталей с цилиндрической образующей из хрупких материалов. Натянутый алмазный проволочный инструмент приводится во вращение вокруг вертикальной оси и осциллирует вдоль оси (рис. 1.18.11). Управление перемещениями инструмента по координатам X и У относительно заготовки осуществляется либо от системы числового программного управления, либо по фотокопиру.

Данная обработка характеризуется малыми (десятки грамм) силовыми воздействиями, что позволяет получать очень тонкие элементы контура. Способ применяется: при вырезке деталей приборов из поликора, кварцевого стекла, феррита и т.п., а также мозаичных изделий из ювелирноподелочных камней; при вырезке графитовых электродов-инструментов для копировально-прошивочных электроэрозионных станков.

Параметр шероховатости обработанной поверхности Ra = 1,25 мкм. Точность обработки 0,01 - 0,03 мм (в зависимости от размеров обрабатываемого контура). Диаметр алмазного проволочного инструмента 0,3 - 0,8 мм.

Москва, Машиностроение. Энциклопедия 2002. Под редакцией К.В. Фролова

Полезные ссылки по теме

Каталог справочник электрофизических станков

Паспорта и руководства электрофизических станков