6К12, 6К82, 6К82Г, 6К82Ш Электрооборудование станка

Электросхема станка

Сведения о производителе консольно-фрезерного станка 6К12

Производитель фрезерных станков 6К12 Дмитровский завод фрезерных станков, основанный в 1940 году.

Основной продукцией завода является широкая гамма универсальных консольно-фрезерных станков с размером рабочего стола от 250 x 630 мм до 400 x 1600 мм.

Станки, выпускаемые Дмитровским заводом фрезерных станков, ДЗФС

- 6Д12 - станок консольно-фрезерный вертикальный 320 х 1250

- 6Д81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 6Д82Ш - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Д82ШФ20 - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Д92 - станок шпоночно-фрезерный горизонтальный 6..32 х 600

- 6К11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6К12 - станок консольно-фрезерный вертикальный 320 х 1250

- 6К81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 6К82Ш - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Н11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6Н81 - станок консольно-фрезерный универсальный 250 х 1000

- 6Н81А - станок консольно-фрезерный универсальный 250 х 1000

- 6Н81Г - станок консольно-фрезерный горизонтальный 250 х 1000

- 6Р11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6Р81 - станок консольно-фрезерный универсальный 250 х 1000

- 6Р81Г - станок консольно-фрезерный горизонтальный 250 х 1000

- 6Р81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 692Д - станок шпоночно-фрезерный вертикальный

- 692Р - станок шпоночно-фрезерный вертикальный

- 692М - станок шпоночно-фрезерный вертикальный

6К12 станок консольно-фрезерный вертикальный. Назначение, область применения

Универсальный консольно-фрезерный станок 6К12 предназначен для обработки различных изделий из стали, чугуна, цветных металлов и пластмасс цилиндрическими, торцовыми, дисковыми, угловыми и специальными фрезами.

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания.

Устройство 6К12 отлично подходит для следующих работ:

- Фрезерование плоских и фасонных поверхностей

- Сверление

- Расточка отверстий

- Зенкерование

Принцип работы и особенности конструкции станка 6К12

Класс точности станка Н. Шероховатость обработанной поверхности V4—V5.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок 6К12 может применяться в единичном мелкосерийном и серийном производстве.

Основные характерные особенности вертикального консольно-фрезерного станка 6К12 следующие:

- Наличие электромеханической головки зажима инструмента

- Наличие автоматической смазки узлов

- Удобное расположение всех элементов управления, что позволяет ускорить процессы работы

Комплектующие по требованию заказчика за дополнительную плату

- 6Д12.100.110 - Оправка /конус 7:24 № 50/ (D 40) для торцовых фрез

- ДП 35 - Ключ торцовый ДПО10.00-88 (для оправки 6Д12.100.110)

- 6Д12.100.120 - Оправка /конус 7:24 № 50/ (D 32) для торцовых фрез

- ДП 30 - Ключ торцовый ДПО10.00-88 (для оправки 6Д12.100.120)

- 6Д12.100.140 - Оправка /конус 7:24 № 50/ (D 27) для торцовых фрез

- 6Д82Г.100.150 - Втулка переходная /конус 7:24 № 50/ (на конус Морзе № 5)

- 6Д82Г.100.160 - Втулка переходная /конус 7:24 № 50/ (на конус Морзе № 4)

- 6Д82Г.100.170 - Втулка переходная /конус 7:24 № 50/ (на конус Морзе № 3; № 2)

- 6Д12.100.160 - Патрон цанговый (с комплектом цанг) /конус 7:24 № 50/

- 7036-0053 - Универсальная делительная головка (УДГ-Д250) ГОСТ 8615

- 7204-0003 - Стол поворотный круглый ГОСТ 16936

- 7200-0220-02 - Тиски станочные ГОСТ 14904

Наиболее известные серии консольно-фрезерных станков, выпускаемых ДЗФС:

- серии 6Н: вертикальные - 6Н11; горизонтальные - 6Н81, 6Н81Г, 6Н81А

- серии 6Р: вертикальные - 6Р11; горизонтальные - 6Р81; 6Р81Г; широкоуниверсальные - 6Р81Ш

- серии 6Т: вертикальные - 6Т11, 6Т12

- серии 6К: вертикальные - 6К11, 6К12, широкоуниверсальные - 6К81Ш, 6К82Ш

- серии 6М: широкоуниверсальные с автоциклами - 6М82Ш

- серии 6Д: вертикальные - 6Д12, горизонтальные - 6Д81, 6Д82; широкоуниверсальные - 6Д81Ш, 6Д82Ш

- серии 6ДМ: вертикальные с ЧПУ 6ДМ13ФЗ, с автоциклами - 6ДМ83Ш, с ЧПУ - 6ДМ83ШФ2

Станки консольно-фрезерные. Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Консольно-фрезерные станки горизонтальные и вертикальные - это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Обозначение консольно-фрезерных станков

6 - фрезерный станок (номер группы по классификации ЭНИМС)

Р – серия (поколение) станка (Б, К, Н, М, Р, Т)

1 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (1 - вертикально-фрезерный)

1 – исполнение станка - типоразмер (0, 1, 2, 3, 4) (1 - размер рабочего стола - 250 х 1000)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, подач стола и повышенная мощность двигателя главного движения).

П – точность станка - (н, п, в, а, с) по ГОСТ 8-ХХ

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

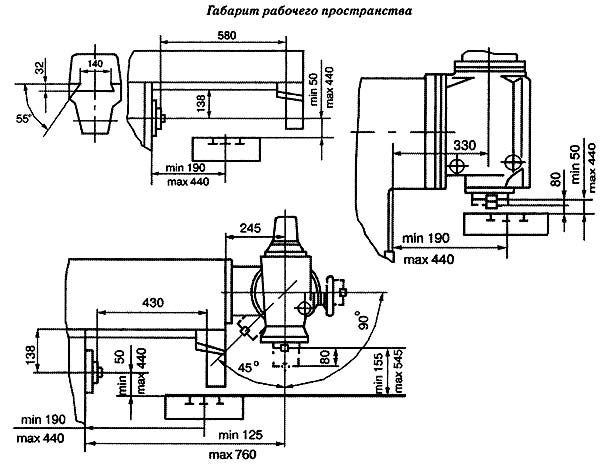

Габарит рабочего пространства и присоединительные базы фрезерного станка 6К12

Габарит рабочего пространства и присоединительные базы фрезерного станка 6К12

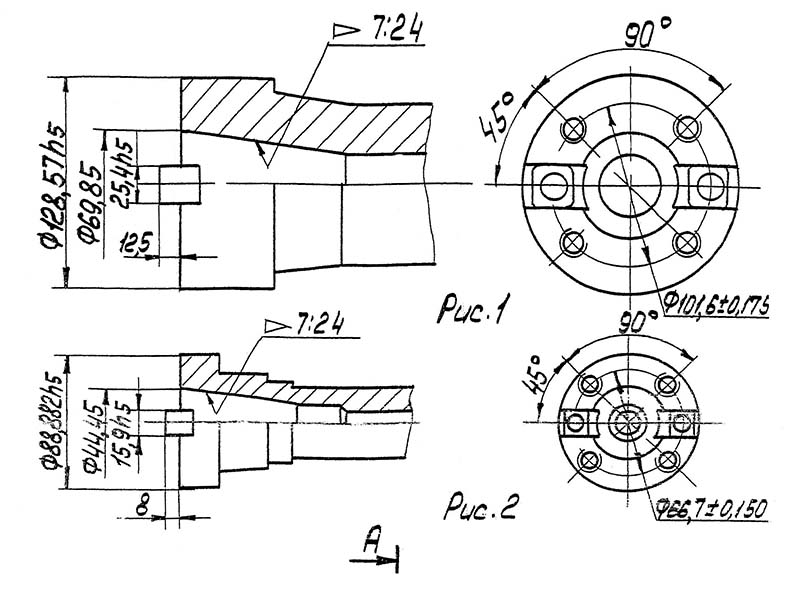

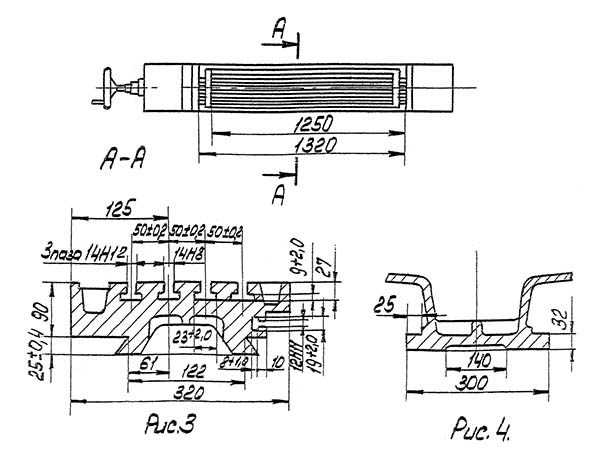

Посадочные и присоединительные базы фрезерного станка 6К12

Посадочные и присоединительные базы фрезерного станка 6К12

Посадочные и присоединительные базы фрезерного станка 6К12. Смотреть в увеличенном масштабе

Общий вид фрезерного станка 6К12

Фото фрезерного станка 6К12

Фото фрезерного станка 6К12

Фото фрезерного станка 6К12

Схема расположения органов управления фрезерным станком 6К12

Схема расположения органов управления фрезерным станком 6К12

Схема расположения органов управления фрезерным станком 6К12. Смотреть в увеличенном масштабе

- Маховик ручного продольного перемещения стола

- Маховик ручного поперечного перемещения стола

- Рукоятка ручного вертикального перемещения стола

- Рукоятка включения механической продольной подачи

- Рукоятка включения механической поперечной подачи

- Рукоятка включения механической вертикальной подачи

- Маховичок перемещения гильзы шпинделя

- Квадрат для перемещения хобота (ползуна)

- Квадрат для рукоятки поворота фрезерной головки

- Квадрат для закрепления хобота (ползуна)

- Рукоятка закрепления гильзы шпинделя

- Гайка закрепления поворотной фрезерной головки

- Гайка закрепления поддержки

- Грибовидная рукоятка выбора частоты вращения шпинделя

- Рукоятка переключения частоты вращения шпинделя

- Рукоятки переключения частоты вращения поворотного шпинделя

- Кулачки ограничения продольного хода стола

- Рукоятка закрепления стола от продольного перемещения

- Гайки закрепления поворотной фрезерной головки в поперечной плоскости

- Кран подачи охлаждающей жидкости

- Рукоятка закрепления стола от поперечного перемещения

- Кнопка периодической смазки направляющих стола и салазок

- Рукоятка переключения подач стола

- Рукоятка переключения перебора подач стола

- Кулачки ограничения вертикального хода стола

- Пробка для залива масла в резервуар станины

- Рукоятка вводного выключателя

- Замок электрошкафа

- Выбор направления вращения горизонтального с вертикального) шпинделя

- Выбор шпинделя (горизонтального или поворотного)

- Выбор направления вращения поворотного шпинделя

- Переключатель подготовки к пуску шпинделя или к смене фрезы

- Импульсное включение шпинделя

- Включение электронасоса охлаждения

- Аварийный стоп (аварийное отключение электрооборудования)

- Стоп шпинделя и подачи

- Пуск шпинделя

- Включение подачи

- Аварийный стоп (аварийное отключение электрооборудования)

- Рукоятка включения ускоренного хода

- Разжим фрезы

- Зажим фрезы

Электрооборудование консольно-фрезерного станка 6К12, 6К82, 6К82Г, 6К82Ш.

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 36 В;

- Цепь управления постоянного тока =24 В.

На станке 3К12 установлены электродвигатели:

- М1 - Электродвигатель привода шпинделя 5,5 кВт, 1420 об/мин

- М2 - Электродвигатель привода подач 1,5 кВт, 1390 об/мин

- М3 - Электродвигатель электронасоса СОЖ ПА-22; 0,12 кВт, 2880 об/ми

- М4 (6К82Ш) - Электродвигатель привода поворотного шпинделя 2,2 кВт, 1420 об/мин

- М5 - Электродвигатель зажима фрезы 0,25 кВт, 2730 об/мин

Общая мощность всех электродвигателей - 7,37 кВт

Общая мощность всех электродвигателей станка 6К82Ш - 9,57 кВт

Схема электрическая фрезерного станка 6К12, 6К82, 6К82Г, 6К82Ш

Схема электрическая фрезерного станка 6К12, 6К82, 6К82Г - 6К81Г.00.001.1Э3

Схема электрическая фрезерного станка 6К82Ш - 6К81Ш.00.001.1Э3

Схема электрическая фрезерного станка 6К82Ш

Схема электрическая фрезерного станка 6К82Ш. Смотреть в увеличенном масштабе

Электрооборудование станка скомплектовано следующим образом: оперативные органы управления (кнопки "пуск шпинделя" - sb4, "пуск подачи" - sb5, "стоп шпинделя и подачи" - sb3 , установлены на переднем пульте управления.

Наладочные органы управления располагаются как на боковом пульте:

- кнопка "толчок шпинделя" - sb8

- переключатель "подготовка к включению шпинделя или к смене фрезы" - sa2

- включатель "охлаждение" - sa4e

- кнопка "зажим фрезы" - sb9

- разжим фрезы"-sb6

Так и на левой боковой стенке электрошкафа:

- переключатель "выбор направления вращения горизонтального шпинделя" - qs

- на станке 6к81ш там же дополнительно установлены два переключателя: "Выбор направления вращения поворотного шпинделя - qs2 и "выбор шпинделя - горизонтальный или поворотный" - sa3

Кроме того на каждом из пультов находится по кнопке "Аварийное отключение электрооборудования" - sbi, sb2;

На дверке электрошкафа находится привод вводного автоматического выключателя - qf;

Остальные электроаппараты расположены в станции управления на правой стороне станины станка.

Работа электросхемы

Принципиальные электросхемы одношпиндельного станка 6к81г и двухшпиндельного 6к81ш по режиму работы аналогичны, но на станке 6к81ш дополнительно установлены электродвигатель м4 привода поворотного шпинделя и аппаратура управления им и защиты: подключение станка к электросети производится вводным автоматическим выключателем qf.

* Включение шпинделя осуществляется кнопкой sb4 при предварительной установке переключателя sa2 в положение "подготовка к пуску шпинделя" посредством магнитного пускателя kmi, направление вращения шпинделя определяется переключателем qs. На станке 6к81ш включится только один из шпинделей (горизонтальный или поворотный), что зависит от положения рукоятки переключателя sa3, причем направление вращения поворотного шпинделя задается переключателем qs2, горизонтального шпинделя - qsi. В начале включенного состояния шпинделя через замкнувшийся контакт реле kv2(75-92) проводится заряд конденсатора с4 (74-93).

Включение двигателя подач м2 осуществляется кнопкой sb5 посредством магнитного пускателя км2, питание которого происходит при включенном шпинделе по цепи kmi(62-64) на станке 6к81ш для горизонтального шпинделя - sa3.2(62-63) и kmi(63-64) или для поворотного шпинделя - км4(62-63) и sa3.2(63-64), а при отключенном шпинделе - через контакт kv3(62-64), но при включении шпинделя при наличии подачи контакт kv3(62-64) отключается с небольшой задержкой.

*Включение шпинделя возможно только при выполнении (или имитации) зажима фрезы - смотри раздел 6.7.4.1 «смена фрезы».

Отключение подачи и шпинделя производится кнопкой «общий. Стоп» - sb3 при этом через контакт км1 (91-96) энергия, запасенная в конденсаторе с4, выполнит торможение шпинделя посредством тормозной электромуфты ус1(74-96).

Незапланированное отключение шпинделя при включенной подаче обеспечит отключение двигателя подач контактом км1 (62-64). На станке 6к81ш одним из контактов км1 (63-64) или км4(62-63).

Для облегчения переключения скоростей вращения шпинделя кнопкой sb8 (82-8 3) на время заряда конденсатора с2(74-84) включается реле км4(83-84) и соответственно контактом kv4(40-60) магнитный пускатель шпинделя. (На станке 6к81ш - горизонтального или поворотного шпинделя).

Электронасос охлаждения м3 начинает работать при включении шпинделя, если предварительно был включен выключатель sa4 (42-43).

Для облегчения смены фрезы на станке производится затормаживание шпинделя посредством тормозной муфты yc1.

Смена фрезы (на станке 6к81ш только для горизонтального шпинделя)

Переключатель sa2 устанавливается в положение «подготовка к смене фрезы». Контактом sa2.1 (25-26) подготавливается цепь аппаратов смены фрезы. Контактом sa2.1(90-91) включается тормозная муфта yc1 (74-96) для исключения прово-рота кинематики шпинделя при зажиме - разжиме фрезы.

Кнопкой sb9 (26-27) включается пускатель зажима фрезы км5 (11-29). Электродвигатель м5 через центробежный механизм и планетарный редуктор начинает завертывать винт в тягу крепления оправки, зажимая, тем самым фрезу. В конце затяжки при определенном наперед заданном усилии срабатывает подпружиненная кулачковая муфта и нажимает на толкатель микровыключателя sq2, контактом sq2 (27-28) отключается стоящий на самопитании пускатель зажима км5 (11-29), а контактом sq2 (20-21) включается и встает на самопитание реле памяти зажима kv1 (11-21), контактом kv1 (75-76) гасится лампа сигнализации «фреза разжата» hl3 (74-76).

Для освобождения фрезы контактом кнопки sd6 (12-20) «разжим фрезы» отключается реле памяти зажима kv1 [11-21), а контактом sb6 (26-32) той же кнопки включается пускатель разжима фрезы км6 (11-34) и двигатель м5 освобождает фрезу, вывертывая винт из тяги крепления оправки. Вращение двигателя происходит пока нажата кнопка «разжим фрезы».

Разжим фрезы возможен только при отключенном шпинделе благодаря наличию контактов км1(24-25) и kv2 (12-20).

Смена фрезы может выть произведена при любом режиме работы станка, но обязательно при отключенном шпинделе.

Важнейшие блокировки

Имеется взаимная блокировка смены фрезы и пуска шпинделя посредством переключателя sa2 (sa2.1(25-26), sa2.2 (45-46)) и контактов магнитных пускателей км1 (24-25), км5 (46-47), км6 (47-48) и реле kv1 (23-24), kv1 (40-48)(на ctahkе 6к81ш - (48-50)).

Невозможно включение реле толчка шпинделя kv4 (83-84) при работающем шпинделе благодаря контакту kv2 (75-82).

На станке 6к81ш применена взаимная блокировка магнитных пускателей шпинделей контактами км1 (56-57) и км4 (50-51).

Воздействие на аварийные кнопки sb1 (12-13, 12-16) или sb2 (13-14, 12-16) Вызывает отключение вводного автоматического выключателя qf, т.е. Всего электрооборудования станка. При этом торможение шпинделя осущуствляется тормозной муфтой за счет энергии, запасенной в конденсаторе.

Открывание дверки электрошкафа возможна только после обязательного отключения вводного автоматического выключателя, приводящего к отмене механической блокировки.

На рукоятке привода вводного автомата qf имеется устройство, позволяющее запирать рукоятку привода в отключенном состоянии вводного автомата qf.

Схема расположения электрооборудования фрезерного станка 6К82, 6К82Г

Схема расположения электрооборудования фрезерного станка 6К12

Схема расположения электрооборудования фрезерного станка 6К12. Смотреть в увеличенном масштабе

Схема расположения электрооборудования фрезерного станка 6К82Ш

Схема расположения электрооборудования фрезерного станка 6К82Ш. Смотреть в увеличенном масштабе

Перечень элементов фрезерного станка 6К82Ш

Перечень элементов фрезерного станка 6К82Ш. Смотреть в увеличенном масштабе

Перечень элементов фрезерного станка 6К82Ш

Перечень элементов фрезерного станка 6К82Ш. Смотреть в увеличенном масштабе

Перечень элементов фрезерного станка 6К82Ш

Перечень элементов фрезерного станка 6К82Ш. Смотреть в увеличенном масштабе

Перечень элементов фрезерного станка 6К82Ш

Перечень элементов фрезерного станка 6К82Ш. Смотреть в увеличенном масштабе

Перечень элементов фрезерного станка 6К82Ш

Перечень элементов фрезерного станка 6К82Ш. Смотреть в увеличенном масштабе

Читайте также: Заводы - производители фрезерных станков в России

6К12 Станок консольно-фрезерный вертикальный. Видеоролик.

Описание электрооборудования фрезерных станков. Видеоролик.

Технические характеристики станка 6К12

| Наименование параметра | 6К11 | 6К12 | 6Р11 |

|---|---|---|---|

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | Н |

| Рабочий стол | |||

| Размеры рабочей поверхности стола (длина х ширина), мм | 250 х 1000 | 320 х 1250 | 250 х 1000 |

| Максимальная нагрузка на стол (по центру), кг | |||

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное (ось X), мм | 710 | 850 | 630 |

| Наибольшее перемещение стола поперечное (ось Y), мм | 250 | 250 | 200 |

| Наибольшее перемещение стола вертикальное (ось Z), мм | 400 | 400 | 350 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | 50..400 | ||

| Расстояние от оси вертикального шпинделя до направляющих стойки, мм | 285 | ||

| Наибольший угол поворота стола, град | нет | нет | нет |

| Перемещение стола на одно деление лимба (продольное, поперечное), мм | 0,05 | ||

| Перемещение стола на одно деление лимба (вертикальное), мм | 0,025 | ||

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | ||

| Перемещение стола на один оборот лимба вертикальное, мм | 3 | ||

| Шпиндель | |||

| Ход гильзы шпинделя, мм | 75 | 75 | 60 |

| Частота вращения шпинделя, об/мин (число ступеней) | 16..1600 (21) | 16..1600 (21) | 31,5..1600 (18) |

| Количество скоростей шпинделя | 21 | 21 | 18 |

| Эскиз конца шпинделя по ГОСТ 836-72 | 45 | ||

| Конус шпинделя | ISO 50 | ISO 50 | |

| Угол поворота шпинделльной головки, град | ±90° | ±90° | |

| Механика станка | |||

| Быстрый ход стола продольный/ поперечный, мм/мин | 2900/ 2300 | 2900/ 2300 | 3150 |

| Быстрый ход стола вертикальный, мм/мин | 765 | 765 | 1050 |

| Число ступеней рабочих подач стола | 16 | 16 | 16 |

| Пределы рабочих подач. Продольных/ поперечных, мм/мин (число ступеней) | 31..1020 (16) | 31..1020 (16) | 25..800 (16) |

| Пределы рабочих подач поперечных, мм/мин (число ступеней) | 27..790 (16) | 27..790 (16) | 25..800 (16) |

| Пределы рабочих подач. Вертикальных, мм/мин | 9..264 | 9..264 | 8,3-266,7 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть | есть |

| Блокировка ручной и механической подачи (продольной) | нет | ||

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть | есть | есть |

| Торможение шпинделя (муфта) | есть | есть | есть |

| Предохранение от перегрузки (шариковая пара) | есть | есть | есть |

| Привод. Электрооборудование | |||

| Электродвигатель привода главного движения, кВт (об/мин) | 5,5 | 5,5 | 5,5 (1450) |

| Электродвигатель привода подач, кВт (об/мин) | 1,5 | 1,5 | 1,5 (1450) |

| Электронасос охлаждающей жидкости Тип | Х14-22М | ||

| Электронасос охлаждающей жидкости, кВт | 0,12 | ||

| Производительность насоса СОЖ, л/мин | 22 | ||

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2135 х 1725х 2290 | 2135 х 1865х 2290 | 1480 х 2360 х 2360 |

| Масса станка, кг | 2350 | 2380 | 2360 |

- Консольно-фрезерные станки 6К82Г, 6К82, 6К82Ш, 6К12. Руководство по эксплуатации 6К82Г.00.000 РЭ, 2005

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация