1Г340П, 1Г340 Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-револьверного станка модели 1Г340П

Изготовитель и разработчик токарно-револьверного станка модели 1Г340П, 1Г340 - Бердичевский станкостроительный завод "Комсомолец", г. Бердичев, Житомирской область, Украина.

В 1929-1931 гг. на базе предприятия был основан трансмиссионный завод.

В 1932 г. заводу присваивается имя «Комсомолец». В этот период завод освоил выпуск трубопроводно-запорной арматуры и запасных частей.

С 1980 года завод осваивает выпуск новой гаммы токарно-револьверных станков, в состав которой входят автоматизированные станки модели 1Г340П, станки с цикловым программным управлением модели 1Г340ПЦ, станки с числовым программным управлением модели 1В340Ф30 и роботизированные комплексы на их базе.

В 1984 году на заводе начинается выпуск многоцелевых токарно-револьверных станков модели 1П420ПФ40, которые кроме токарной обработки выполняют сверлильно-фрезерную доработку детали за одну установку в патроне.

Станки, выпускаемые Бердичевским станкостроительным заводом "Комсомолец"

- 1А341ц - станок токарно-револьверный с цикловым управлением, Ø 400

- 1В340Ф30 - станок токарно-револьверный с вертикальной осью револьверной головки с ЧПУ, Ø 400

- 1Г340П - станок токарно-револьверный с горизонтальной осью револьверной головки повышенной точности, Ø 400

- 1Д340П - станок токарно-револьверный с горизонтальной осью револьверной головки повышенной точности, Ø 400

- 1Е340П - станок токарно-револьверный с вертикальной осью револьверной головки повышенной точности, Ø 400

- 1К341 - станок токарно-револьверный с горизонтальной осью револьверной головки, Ø 400

- 1П420ПФ4 - станок токарно-револьверный с горизонтальной осью револьверной головки повышенной точности с ЧПУ, Ø 450

- 1341 - станок токарно-револьверный с горизонтальной осью револьверной головки, Ø 400

1Г340П, 1Г340 станок токарно-револьверный с горизонтальной осью револьверной головки. Назначение и область применения

Станок токарно-револьверный 1Г340П заменил в производстве устаревшую модель 1К341, а на основе станка 1Г340П спроектирован целый ряд моделей с программируемым управлением: 1Г340ПЦ, 1Г340ПФЦ, 1П420ПФ4.

Токарно-револьверный станок с горизонтальной осью револьверной головки модели 1Г340П и 1Г340 является универсальным токарно-револьверным станком и предназначен для высокопроизводительного выполнения сверлильных, токарных (обточки, расточки, зенкерования, развертывания, отрезки, подрезки, прорезки канавок) и резьбонарезных (метчиками, плашками, с помощью резьбонарезного устройства) работ в условиях серийного производства.

Принцип работы и особенности конструкции станка 1Г340П

Поперечная обработка осуществляется за счет круговой подачи револьверной головки.

При оснащении дополнительными устройствами на станках производится обработка конусов и фасонных поверхностей.

Станки 1Г340П изготовляются в двух исполнениях:

- для обработки прутковых материалов шестигранного и круглого сечения диаметрами 25...40 мм

- для обработки штучных заготовок диаметрами до 200 мм в трехкулачковом патроне.

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления значительно повышает производительность труда на станках и удобство их обслуживания.

Для наладки и обработки мелких партий деталей предусмотрено ручное управление станками.

Применение сменных револьверных головок обеспечивает быструю переналаживаемость станков.

Зажим и подача прутков, а также зажим штучных заготовок осуществляются гидравлическим механизмом. Наибольшее допускаемое колебание сечения прутка ± 1 мм, а диаметра штучных заготовок ±3 мм.

Токарно-револьверный станок 1Г340П может быть прутковым или патронным и на нем можно выполнять работы, требующие последовательного применения различного режущего инструмента (черновое и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьбы и т. п.). Его применяют в условиях серийного производства. Станок 1Г340П относят к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси шпинделя и параллельна ей. Револьверная головка имеет 16 гнезд, в которых с помощью различных державок крепят режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную подачи.

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления, значительно повышает производительность работы на станке и удобство его обслуживания. Для наладки и обработки мелких партий деталей предусмотрено ручное управление станком.

Особенности токарно-револьверных станков 1Г340п и 1Г340:

- автоматический гидрофицированый механизм зажима круглых (20-40 мм) и шестигранных (S = 19-32 мм) прутков в цанговом патроне, а также штучных заготовок (до 200 мм) в трехкулачковом патроне;

- автоматический гидрофицированный цанговый механизм подачи прутка;

- задание программы изменения частот вращения шпинделя и подач на штекерной панели пульта;

- автоматическое переключение частот вращения шпинделя и подач суппорта при смене позиций револьверной головки;

- обработка в режиме отключения подач на жестком упоре позволяет достичь 7-8 квалитета точности;

- по спецзаказу станок может поставляться с копировальным, резьбонарезным устройством, устройством наладки инструмента вне станка.

Техническая характеристика станка:

- Наибольший диаметр прутка.. 40 мм;

- Наибольшая длина прутка.. 3000 мм;

- Наибольший диаметр заготовки, устанавливаемой над станиной.. 400 мм;

- Наибольшая подача прутка.. 100 мм;

- Расстояние от переднего торца шпинделя до револьверной головки.. 128-630 мм;

- Число частот вращения шпинделя: прямое.. 12;

- Число частот вращения шпинделя: обратное.. 6;

- Частота прямого вращения шпинделя: прутковое исполнение.. 45—2000 об/мин;

- Частота прямого вращения шпинделя: патронное исполнение.. 36—1600 об/мин;

- Частота прямого вращения шпинделя: скоростное исполнение.. 56—2500 об/мин;

- Число подач револьверного суппорта: продольных.. 12 (0,035—1,6 мм/об;)

- Число подач револьверного суппорта: поперечных.. 12 (0,02—0,8 мм/об).

Класс точности станков:

- Модели 1Г340 — Н по ГОСТ 8—77

- Модели 1Г340П — П по ГОСТ 8—77

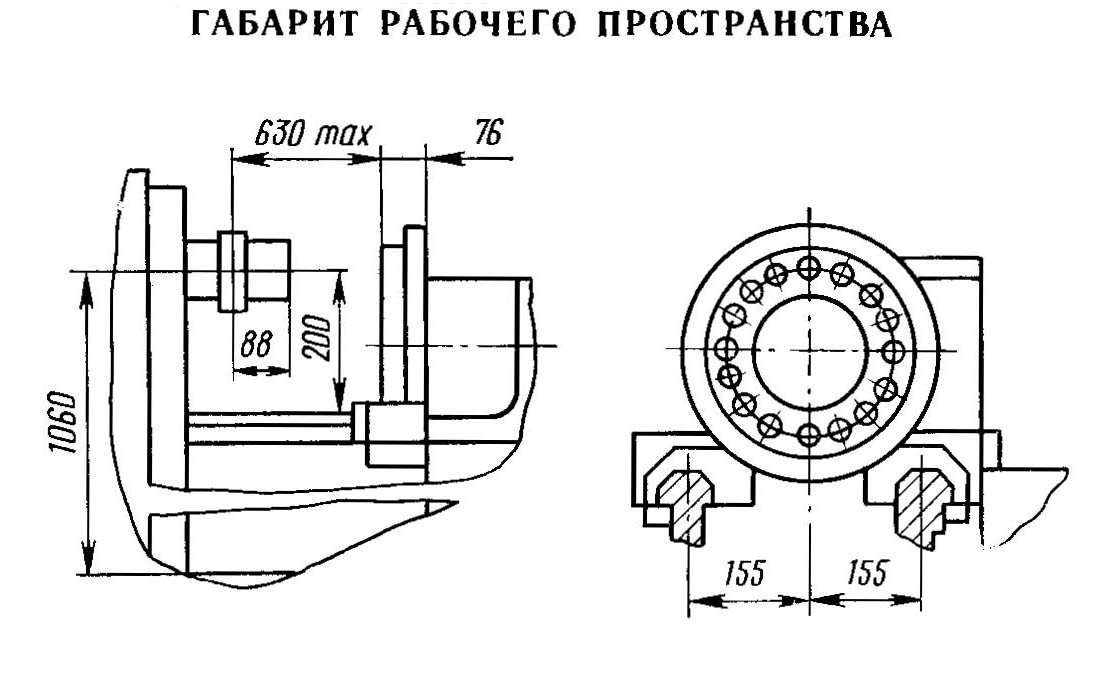

Габарит рабочего пространства станка 1Г340П, 1Г340

Габарит рабочего пространства станка 1г340п

Габарит рабочего пространства токарного револьверного станка 1Г340П. Смотреть в увеличенном масштабе

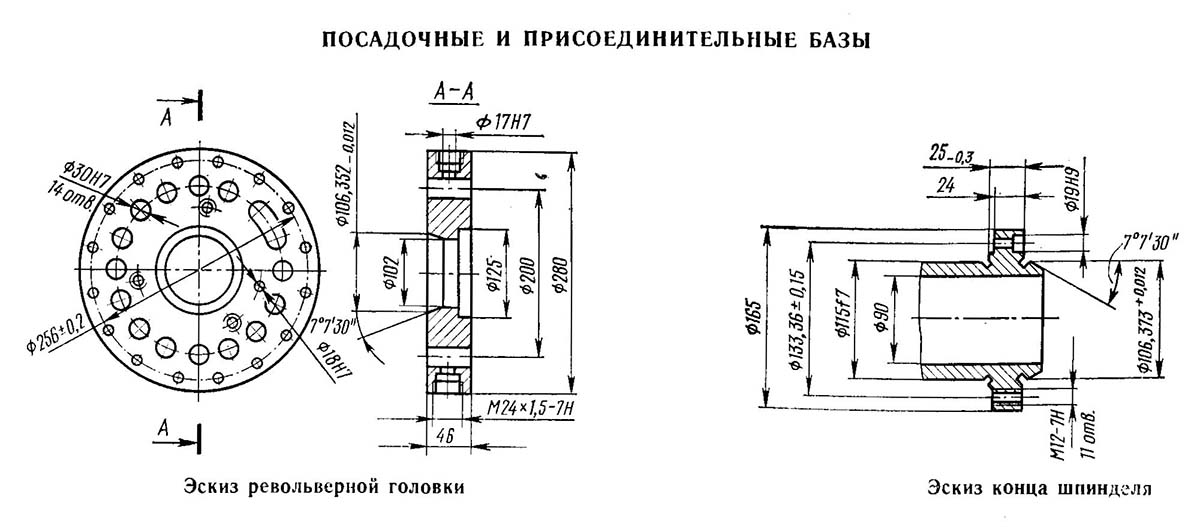

Посадочные и присоединительные базы станка 1Г340П, 1Г340. Револьверная головка. Шпиндель.

Посадочные и присоединительные базы станка 1г340п

Посадочные и присоединительные базы станка 1Г340П. Смотреть в увеличенном масштабе

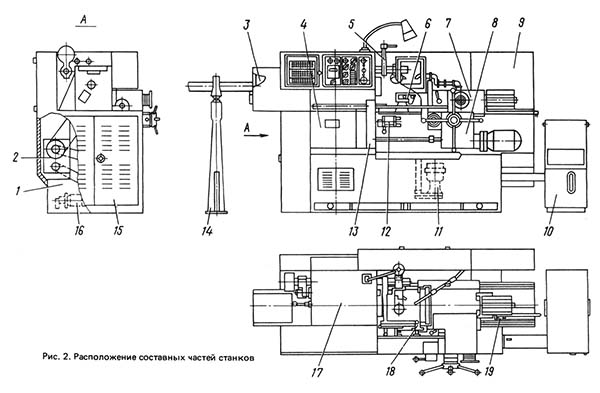

Общий вид токарно револьверного станка 1Г340П, 1Г340

Фото токарно револьверного станка 1г340п

Фото токарно револьверного станка 1г340п

Фото токарно револьверного станка 1г340п. Смотреть в увеличенном масштабе

Фото пульта управления токарно револьверного станка 1г340п

Состав токарно-револьверного станка 1Г340П, 1Г340

Расположение основных узлов станка 1г340п

Расположение основных узлов станка 1г340п. Смотреть в увеличенном масштабе

Спецификация узлов токарно револьверного станка 1Г340П, 1Г340

- Станина - 15.01.000

- Коробка скоростей - АКС206-32-31

- Механизм зажима и подачи материала - 15.10.000

- Коробка подач - 15.03.000

- Резьбонарезное устройство - 15.21.000

- Копировальное устройство - 41.55

- Револьверный суппорт - 15.04.000

- Фартук револьверного суппорта - 15.05.000

- Электрооборудование - 15.09.000

- Насосная установка - 15.12.000

- Станция охлаждения - 15.13.000

- Передний барабан упоров - 15.73.000

- Редуктор - 15.33.000

- Стойки - 1.11.53

- Ограждение - 15.14.000

- Станция смазки - 15.22.000

- Шпиндельная бабка - 15.17.000

- Упор ограничения поворота револьверной головки - 15.72.000

- Отводной упор - 15.71.000

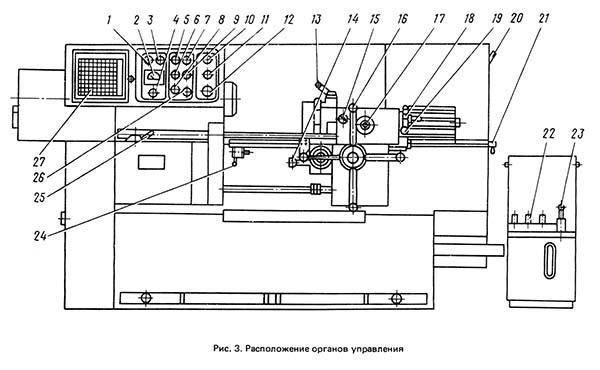

Расположение органов управления токарно-револьверным станком 1Г340П

Расположение органов управления токарным станком 1г340п

Расположение органов управления токарным станком 1г340п. Смотреть в увеличенном масштабе

Перечень органов управления токарно-револьверным станком 1Г340П

- Сигнальная лампа "Станок включен"

- Амперметр "Указатель нагрузки главного двигателя"

- Сигнальная лампа "Отсутствие рабочего давления в гидросистеме и системе смазки"

- Кнопка „Пуск гидравлики и смазки"

- Рукоятка переключения режимов работы "Ручное управление, Автоматическое управление"

- Рукоятка диапазонов частоты вращения шпинделя

- Перекючатель „Зажим-разжим изделия"

- Рукоятка переключения частоты вращения шпинделя

- Рукоятка включения и выключения системы охлаждения СОЖ

- Рукоятка пуска, торможения и остановки шпинделя

- Переключатель включения реверса шпинделя (обратного хода)

- Кнопка „Аварийный стоп"

- Рукоятка фиксации и расфиксации револьверной головки

- Ручка включения и выключения механической продольной подачи револьверного суппорта

- Кнопка включения механической поперечной подачи револьверной головки

- Рукоятка ручного продольного перемещения револьверного суппорта

- Маховик ручной поперечной подачи револьверной головки

- Маховик ручного ускоренного поворота револьверной головки

- Рукоятка включения реверсивного хода поперечной подачи

- Рукоятка жесткого отводного упора для отключения продольной подачи

- Золотник регулирования давления масла в системе

- Манометр

- Рукоятка подвода упоров барабана для отключения продольной подачи

- Рукоятка установки значения подач

- Переключатель установки величин подач

- Штекерная панель

Электрооборудование токарно револьверного станка 1Г340П, 1Г340. 1991 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов: ~380 В 50 Гц

- Цепь управления катушками пускателей: ~110 В

- Цепь местного освещения: ~24 В

- Цепь питания постоянного тока электромагнитных муфт: =24 В

- Установленная мощность станка: 9,57 кВт

- Установленный ток станка: 20,9 А

По роду защиты от воздействия окружающей среды электрооборудование станков выполнено в нормальном исполнении.

Основные данные электрооборудования

Электродвигателия токарно револьверного станка 1Г340П, 1Г340. Таблица 11

- М1 - Электродвигатель привода шпинделя, 4А132М6/4У3, 6,0/6,2 кВт, 960/1440 об/мин, 16/16,5 А

- М2 - Электродвигатель насоса гидравлики, 4АХ80В4У3, 1,5 кВт, 1415 об/мин, 3,57 А

- М3 - Электродвигатель насоса смазки, 4АХ63В4У3, 0,37 кВт, 1365 об/мин, 0,85 А

- М4 - Электронасос охлаждающей жидкости, Х14-22М, 0,12 кВт, 2800 об/мин, 0,4 А

- М5 - Электродвигатель ускоренных продольных перемещений револьверного суппорта, 4АХ80А4/2У3, 1,5 кВт, 2800 об/мин, 3,3 А

На станках установлено пять трехфазных короткозамкнутых асинхронных электродвигателей.

По способу защиты от воздействия окружающей среды все электродвигатели выполнены в закрытом обдуваемом исполнении. Технические данные электродвигателей приведены в табл. 11.

Электродвигатель привода шпинделя - двухскоростной. Остальные электродвигатели имеют обмотки статора с переключением на 220 и 380 В.

При рабочем напряжении 220 В обмотки статора соединяются в „треугольник", а при рабочем напряжении 380 В - в „звезду".

Схемы соединения выводных концов обмоток статора показаны на рис. 40.

Во время эксплуатации двигателей необходимо систематически производить их технические осмотры и профилактические ремонты.

Периодичность техосмотров устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца. При профилактических ремонтах должна проводиться разборка электродвигателя, внутренняя и наружная чистка, замена смазки подшипников. Замену смазки подшипников в нормальных условиях работы следует производить через каждые 4000 часов работы, а при работе электродвигателей в пыльной и влажной среде ее следует производить чаще по мере необходимости.

Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру подшипника следует заполнить жировой смазкой 1-13 ГОСТ 1033-73 на 2/3 ее объема.

Электромагнитные муфты

Электромуфты токарно револьверного станка 1Г340П, 1Г340. Таблица 12, 13

- ЭТМ-072 - 40/0,4 Н.м, 4000 об/мин, 0,65 А, 15,65 Вт, 36,8 Ом; коробка подач -5 шт, фартук -1 шт, суппорт -1 шт.

- ЭТМ-082 - 63/0,7 Н.м, 3500 об/мин, 0,90 А, 21,5 Вт, 26,0 Ом; фартук -1 шт

- ЭТМ-104-1А8 - 160/1,2 Н.м, 3600 об/мин, 1,34 А, 32,1 Вт, 17,9 Ом; коробка скоростей - 2 шт

- ЭТМ-104-2Н8 - 160/1,2 Н.м, 3600 об/мин, 1,34 А, 32,1 Вт, 17,9 Ом; коробка скоростей - 2 шт

- ЭТМ-114 - 250/2,0 Н.м, 3300 об/мин, 2,1 А, 49,1 Вт, 11,4 Ом; коробка скоростей - 1 шт

Для выбора скоростей шпинделя, подач револьверной головки и ускоренных перемещений суппорта на станках используются электромагнитные муфты серии ЭТМ.

Перечень электромагнитных муфт, установленных на станках, приведен в табл. 12. Основные технические данные электромагнитных муфт приведены в табл. 13.

Электромагнитные муфты питаются напряжением 24 В и предназначены для работы в масляной среде.

Подача масла к муфте должна осуществляться по каналам вала или поливом.

При особо легких тепловых режимах допускается погружение части муфты в масляную среду. Для смазки (охлаждения) муфт должны применяться отфильтрованные минеральные масла (И-20А или И-ЗОА ГОСТ 20799-75), не содержащие металлических включений, а также заметных примесей эмульсии, влияющих на изоляционные свойства масел.

Допускается применение масел других марок, равноценных указанным.

При использовании масел с вязкостью выше указанной силовые характеристики муфт не гарантируются.

В процессе эксплуатации электромагнитные муфты не требуют никакой регулировки. Следует лишь периодически контролировать износ дисков и щеток. Износ щеток контролируется по запасу хода, оставшегося у изношенной щетки.

Ремонт электромагнитных муфт в местах эксплуатации сводится к замене фрикционных дисков, поставляемых отдельно от муфт в комплекте запасных частей.

Ремонт электромагнитной системы, включающей в себя катушки и токопровод, производить на месте эксплуатации нецелесообразно, так как при изготовлении этих элементов используются специальные технологические процессы.

Электромагнит

Электромагнит МТ-5202К служит для управления механизмом зажима и подачи прутка. Он имеет следующие

- Ход якоря - 10 мм

- Тяговое усилие - 16 Н

- Напряжение катушки - 110В

- Полная мощность - 350 ВА

- Ток катушки - 3,2 А

- Марка провода - ПЭТВ

- Диаметр провода - 0,33 мм

- Число витков - 1100

Магнитные пускатели

Магнитные пускатели токарно револьверного станка 1Г340П, 1Г340. Таблица 14

- ПМА-3502У4 - 30 ВА, 0,27 А, 400 Ом

- ПМА-3102У4 - 30 ВА, 0,27, 400 Ом

- ПМЕ-111 - 90 ВА, 0,8, 138 Ом

- ПМЕ-113 - 90 ВА, 0,8, 138 Ом

- ПМЕ-071 - 5 ВА, 0,046, 238 Ом

Для включения электродвигателей на станках применяются магнитные пускатели типа ПМЕ-000, ПМЕ-100 и ПМА-3000 с напряжением катушки 110 В (частота -50 Гц).

Технические данные магнитных пускателей приведены в табл. 14.

Трансформатор

- Первичная обмотка, напряжение - 380 В, число витков - 548, диаметр провода - 0,77 мм, сопротивление - 4,68 Ом

- Первая обмотка управления - 29 В, число витков - 8, диаметр провода - 2,83 мм, сопротивление - 0,034 Ом, мощность - 150 ВА

- Вторая обмотка управления - 110 В, число витков - 8, диаметр провода - 1,45 мм, сопротивление - 0,48 Ом, мощность - 190 ВА

- Обмотка местного освещения - 24 В, число витков - 37, диаметр провода - 2,26 мм, сопротивление - 0,046 Ом, мощность - 60 ВА

- Масса трансформатора - 6,3 кг

Для получения пониженного напряжения для цепей управления переменного и постоянного тока и цепи местного освещения применяется понижающий трансформатор ОСМ-0,4 (исполнение 5). Технические данные трансформатора приведены в табл. 15.

Выпрямитель

Для получении постоянного тока на станках применяются диоды Д243А, соединенные в однофазную мостовую схему.

Диоды имеют следующие технические данные:

- Максимальное постоянное обратное напряжение - 200 В

- Максимальный выпрямленный ток - 10 А

- Падение напряжения на диоде - 1В

- Обратный ток - 3 мА

Тепловые реле

Защита электродвигателей от длительных перегрузок осуществляется тепловыми реле типа ТРН.

Технические данные тепловых реле приведены в табл. 16:

- КЕ1 - ТРН-25, номинальный ток - 16 А, номинальный ток аппарата - 16 А, уставка - +1,0

- КЕ2 - ТРН-25, номинальный ток - 16 А, номинальный ток аппарата - 14 А, уставка - -1,5

- КЕЗ - ТРН-10, номинальный ток - 3,2 А, номинальный ток аппарата - 3,57 А, уставка - +3,0

- КЕ4 - ТРН-10, номинальный ток - 0,8 А, номинальный ток аппарата - 0,85 А, уставка - +2,0

- КЕ5 - ТРН-10, номинальный ток - 0,5 А, номинальный ток аппарата - 0,4 А, уставка - -3,0

- КЕ6 - ТРН-10, номинальный ток - 3,2 А, номинальный ток аппарата - 3,3 А, уставка - +1,5

Автоматические выключатели

Защита силовых цепей и цепей управления от токов выключателями типа АК63 и А63.

Технические данные автоматических выключателей приведены в табл. 17.

- FA1 - АК63-3М, номинальный ток 32 А (Iн), Ток отсечки 12 Iн, Общая силовая цепь

- FA2 - АК63-3М, номинальный ток 8 А (Iн), Ток отсечки 12 Iн, Силовая цепь вспомогательных двигателей

- FA3 - АК63-М, номинальный ток 3,2 А (Iн), Ток отсечки 5 Iн, Цепь местного освещения

- FA4 - АК63-М, номинальный ток 5 А (Iн), Ток отсечки 10 Iн, Цепь управления (110 В)

- FA5 - АК63-М, номинальный ток 8 А (Iн), Ток отсечки 5 Iн, Цепь управления постоянного тока

Электромагнитные реле

Система управления выполнена на промежуточных электромагнитных реле типа РПУ-4.

Технические данные реле приведены в табл. 18.

- РПУ-4-313 - напряжение катушки - 24 В, ток катушки - 0,15 А, сочетание контактов - 4н.о + 4н.з

Наличие давления в системе смазки и в системе гидравлики контролируется реле давления SP1 и SP2.

Освещение рабочего места осуществляется светильником с гибкой стойкой типа НКС01х100/П0О-03 с лампой М024х40-У3.

Первоначальный пуск

При первоначальном пуске станка необходимо проверить надежность заземлении и качество монтажа электрооборудования внешним осмотром. После осмотра на клеммных наборах ХТ1 и ХТ2 в электрошкафу следует отключить провода питания всех электродвигателей и с помощью вводного автомата подключить станок к сети. Затем необходимо проверить действие блокирующих и сигнализирующих устройств и с помощью кнопок и переключателей станка проверить четкость срабатывания аппаратуры управления.

Описание работы принципиальной электрической схемы

Принципиальная электрическая схема показана на рис. 41. Спецификация электрооборудования приведена в табл. 19.

Перед началом работы необходимо проверить надежность заземления и убедиться в том, что все автоматические выключатели (кроме вводного FA1) включены.

Подключение станка к сети осуществляется автоматическим выключателем FA1 (зона 1), расположенным на левой боковине электрошкафа, установкой рукоятки в положение I (вверх).

При этом на пульте управления загораются сигнальные лампы HL1 „Станок включен" и HL2 „Отключение гидравлики".

Перед пуском станка необходимо переключатель SA3 (зона 14) „Стоп-тормоз-работа" установить в положение „Стоп" или „Тормоз".

При нажатии на кнопку SB2 "Пуск гидравлики" замыкается цепь катушки пускателей КМ1 и КМ2.

При пуске электродвигателя насоса гидравлики необходимо кнопку SB2 удерживать в нажатом состоянии в течение 2 ... 3 секунд.

Это необходимо для поднятия давления в системах гидравлики и смазки и замыкания контактов реле SP1 (зона 15) и SP2 (зона 16).

В точках 14—15 реле КМ1 становится на самопитание.

Реле КМ2 становится на самопитание в точках 15—23 при условии, что замкнуты конечные выключатели SQ1 „Наличие трубы ограждения" и SQ2 „Закрыты дверцы ограждения ременных передач".

Реле КМ2 в точках 15—21 замыкает цепь питания пускателей всех остальных двигателей.

При установке переключателя SA3 в положение „Тормоз" электродвигатель привода шпинделя вращается, но шпиндель будет заторможен электромуфтами YC4, YC6.

При установке переключателя SA3 в положение "Работа" включается определенное сочетание муфт и шпиндель начинает вращаться с установленной скоростью.

Для остановки двигателя необходимо поставить переключатель SAЗ в положение „Стоп".

Электродвигатель насоса охлаждения включается пакетно-кулачковым переключателем SA1 (зона 7), установленным на пульте управления.

Реверс шпинделя

Осуществляется переключением SA4 (зоны 17, 18). При переходе через нулевое положение происходит отключение двигателя и торможение шпинделя муфтами YC4, YC6.

Реверс шпинделя возможен только при частотах вращения, не превышающих 250 об/мин. Подача и зажим материала___

Подача и зажим прутка

Для подачи прутка переключатель SA5 „Зажим-разжим (зона 15), установленным на пульте управления, необходимо поставить в положение „Разжим". При этом включается электромагнит YV (зона 15), управляющий гидрозолотником. Золотник открывает доступ масла в полость разжима цилиндра зажима.

После окончания разжима подающая цанга подает пруток вперед до упора.

При установке переключателя SA5 в положение „Зажим" электромагнит YV отключается, золотник под действием пружины возвращается в прежнее положение и происходит зажим прутка и отвод ползуна подачи в исходное положение.

Разжим детали возможен только при установке переключателя SA3 (зона 15) в положение „Стоп" или „Тормоз", т.е. когда нет вращения шпинделя.

Переключение скоростей и подач

Схемой станка предусмотрена возможность переключения скоростей и подач вручную — переключателями SA9 и SA10 (зона 71), установпенными на пульте управления, и автоматически - установкой штекера в соответствующее гнездо на штекерной панели.

Переход с ручного переключения на автоматическое осуществляется переключателем SA7 (зоны 55 и 73).

Диаграммы включения реле и электромагнитных муфт приведены на принципиальной электрической схеме.

Работа револьверного суппорта

Револьверный суппорт управляется рукояткой на три положения с толчковой кнопкой. При установке рукоятки влево („вперед") включается микропереключатель SA12 (зона 51), включающий реле К2 (зона 51), которое, в свою очередь, включает электромуфту YC14 (зона 49) . Суппорт движется вперед на рабочей подаче. Для осуществления быстрого подвода суппорта надо нажать кнопку в рукоятке. В это время включается микропереключатель SQ9 (зона 54), включающий реле К11 (зона 54). Реле К11 отключает электромуфту рабочей подачи YC14 (зона 49), включает муфту быстрого перемещении YC13 (зона 47) и пускатель КМ8 (зона 22) электродвигателя М5 (зона 8). Ускоренное перемещение продолжается до тех пор, пока нажата толчковая кнопка на рукоятке, или до срабатывания конечного выключателя SQ3 (зона 23).

Отвод назад осуществляется на ускоренном перемещении. Рукоятка устанавливается вправо („назад"). Включается микропереключатель SA12 (зона 53) и репе К10 (зона 53). Нажатием толчковой кнопки на рукоятке включается пускатель КМ9 (зона 23), включающий реверс эпектродвигателя М5 (зона 8). Суппорт движется назад до тех пор, пока нажата кнопка SQ9 (зона 54), или до срабатывания конечного выключателя SQ4 (зона 23).

Работа револьверной головки

Поворот револьверной головки осуществляется включением переключателя SA8 (зона 45) и электромуфты YC12 (зона 45) .

Прекращение движения осуществляется механическим упором и микропереключателем SQ5 (зона 46), который включает реле К1 (зона 46), отключающее электромуфту YC12. Для последующего включения муфты необходимо выключить переключатель SA8 (зона 45) и включить его вновь. Направление вращения устанавливается рукояткой.

Блокировки

Электрической схемой станка предусмотрены следующие блокировки:

- Невозможность включения электродвигателя привода шпинделя при выключенном электродвигателе насоса гидравлики. Обеспечивается тем, что цепь для включения пускателя КМЗ (зона 17) или КМ4 (зона 18) подготавливается нормально открытыми блок-контактами пускателя КМ1 (зона 15) электродвигателя насоса гидравлики и пускателя КМ2 (зона 16) электродвигателя насоса смазки.

- Обязательное отключение электродвигателей при отключении электродвигателя насоса гидравлики. Осуществляется теми же контактами.

- Обязательное отключение электродвигателей привода шпинделя и насоса охлаждения при отключении электродвигателя насоса смазки пускателем КМ2 (зона 16).

- Предотвращение короткого замыкания вследствие залипания пускателей КМЗ и КМ4, КМ5 и КМ6. Достигается электрической блокировкой одновременного включения этих пускателей. Кроме электрической блокировки, пускатели КМЗ и КМ8 имеют также и механическую блокировку.

- Невозможность включения электродвигателей (кроме электродвигателя насоса гидравлики) при неправильной установке трубы ограждения прутка. Обеспечивается тем, что в этом случае не будет нажат конечный выключатель SQ1 и его нормально открытый контакт (зона 16) не создаст цепи для включения пускателя КМ2.

- Невозможность включения электродвигателей (кроме электродвигателя насоса гидравлики) при открытой дверце ограждения ременного привода. Обеспечивается тем, что в этом случае не будет нажат конечный выключатель SQ2 (зона 16) в цепи пускателя КМ2.

Защита

Все электродвигатели, цепи управления и местного освещения защищены от токов короткого замыкания автоматическими выключателями.

Все электродвигатели защищены от длительных перегрузок тепловыми реле.

Нулевая защита обеспечивается невозможностью самопосле снижения напряжения до 35 ... 40% от номинального значения или исчезновения напряжения в сети.

Контроль загрузки электродвигателя привода шпинделя

На станке установлен указатель нагрузки Р (зона 3), определяющий степень использования мощности станка путем измерения силы тока в обмотке электродвигателя привода шпинделя.

Шкала указателя проградуирована в процентах и имеет рабочую часть, заключенную между значениями, соответствующими 20 и 100% от номинального значения тока, и перегрузочную часть, заключенную между значениями, соответствующими 100 И 1000% от номинального значения тока. Основная погрешность указателя (в пределах рабочей части шкалы) не превышает 4% от номинального значения тока.

Освещение

На станке установлен кронштейн местного освещения с пампой EL (зона 12) . Включение и выключение освещения производится переключателем SA2 (зона 11), установленным в основании отражателя.

Электрическая схема токарно-револьверного станка 1г340

Электрическая схема токарно-револьверного станка 1г340. Смотреть в увеличенном масштабе

Электрическая схема токарно-револьверного станка 1г340

Электрическая схема токарно-револьверного станка 1г340. Смотреть в увеличенном масштабе

Электрическая схема токарно-револьверного станка 1г340

Электрическая схема токарно-револьверного станка 1г340. Смотреть в увеличенном масштабе

Перечень элементов токарно-револьверного станка 1г340

Перечень элементов токарно-револьверного станка 1г340. Смотреть в увеличенном масштабе

Перечень элементов токарно-револьверного станка 1г340

Перечень элементов токарно-револьверного станка 1г340. Смотреть в увеличенном масштабе

Перечень элементов токарно-револьверного станка 1г340

Перечень элементов токарно-револьверного станка 1г340. Смотреть в увеличенном масштабе

Монтажная схема токарно-револьверного станка 1г340

Монтажная схема токарно-револьверного станка 1г340. Смотреть в увеличенном масштабе

Читайте также: Ремонт гидравлических систем металлорежущих станков

1Г340П, 1Г340 Станок токарно-револьверный. Видеоролик.

Технические характеристики станка 1Г340П, 1Г340

| Наименование параметра | 1341 | 1К341 | 1Г340п |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка Н по ГОСТ 8—71 | Н | Н | П |

| Точность обработки по длине, мм | 0,06..0,08 | ||

| Точность обработки по диаметру, класс | 2а | ||

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 400 | 400 | 400 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 380 | 380 | 380 |

| Наибольший диаметр обрабатываемого прутка на переднем зажиме, мм | 40 | 40 | 40 |

| Наибольшая сторона квадрата обрабатываемого прутка, мм | 27 | 27 | 27 |

| Наибольший размер "под ключ" обрабатываемого шестигранника, мм | 32 | 32 | 32 |

| Наибольший диаметр обрабатываемого изделия в патроне, мм | 200 | 200 | |

| Наибольшая длина подачи прутка, мм | 150 | 100 | 100 |

| Наибольшая длина прутка, мм | 3000 | 3000 | 3000 |

| Наибольший диаметр обрабатываемого прутка в зажимной и подающей трубе круглого / шестигранного, мм | 40/ 32 | 40/ 32 | 40/ 32 |

| Высота центров, мм | 200 | 200 | 200 |

| Расстояние от торца шпинделя до револьверной головки, мм | 32..630 | 82..630 | 120..630 |

| Наибольшая длина нарезаемой резьбы резьбонарезным устройством, мм | 50 | 50 | |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 62 | 62 | 62 |

| Количество рабочих скоростей шпинделя в двух автоматических диапазонах) - прямое вращение / обратное вращение | 8/ 4 | 8/ 4 | 12/ 6 |

| Пределы чисел оборотов шпинделя пруткового исполнения: прямое вращение, об/мин | 60..2000 | 60..2000 | 45..2000 |

| Частота вращения шпинделя в I диапазоне: прямое вращение, об/мин | 60,100,475,800 | 45,90,180,355 ,710,1400 |

|

| Частота вращения шпинделя во II диапазоне: прямое вращение, об/мин | 150,265,1180,2000 | 63,125,250,500 ,1000,2000 |

|

| Пределы чисел оборотов шпинделя пруткового исполнения: обратное вращение, об/мин | 60, 100, 150, 265 | 60, 100, 150, 265 | 45..250 |

| Пределы чисел оборотов шпинделя патронного исполнения: прямое вращение (скоростное исполнение), об/мин | 36..1600 (56..2500) | ||

| Конец шпинделя фланцевый по ГОСТ 12595-75 | 1-6Ц | ||

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | 234 (23,4) | ||

| Суппорт. Подачи | |||

| Наибольшее перемещение револьверного суппорта: продольное (Z), мм/ Круговое, град |

560/ 360° | 548/ 360° | 510/ 360° |

| Число упоров | 16 | 16 | |

| Количество продольных/ поперечных подач револьверного суппорта | 7/ 6 | 12/ 12 | |

| Диапазон скоростей продольных подач револьверного суппорта, мм/об | 0,05..1,6 | 0,03..2,0 | 0,035..1,6 |

| Диапазон скоростей поперечных подач револьверного суппорта, мм/об | 0,02..0,6 | 0,02..0,8 | |

| Быстрое продольное перемещение револьверного суппорта, мм/мин | нет | нет | 6/ 3 |

| Револьверная головка | |||

| Количество инструментов в револьверной головке | 16 | 16 | 16 |

| Диаметр отверстий в револьверной головке, мм | 30, 40 | 30, 40 | 30, 40 |

| Диаметр расположения отверстий в револьверной головке, мм | 200 | 200 | 200 |

| Перемещение продольное револьверной головки на одно деление лимба, мм | 0,5 | 0,5 | |

| Перемещение поперечное револьверной головки на одно деление лимба, мм | 0,5 | 0,01; 0,5 | |

| Электрооборудование станка | |||

| Количество электродвигателей на станке, кВт | 3 | 3 | 5 |

| Электродвигатель главного привода, кВт (об/мин) | 5,5 (1450) | 5,5 (1450) | 6,0/6,2 (960/ 1440) |

| Электродвигатель ускоренных продольных перемещений револьверного суппорта, кВт (об/мин) | - | - | 1,1/ 1,5 (1420/ 2880) |

| Электродвигатель насоса гидропривода (зажим и подача прутка), кВт (об/мин) | 1,1 | 1,5 | 1,5 (1415) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Электродвигатель насоса смазки, кВт (об/мин) | - | - | 0,37 (1365) |

| Суммарная мощность всех электродвигателей, кВт | 9,09 | ||

| Габариты и масса станка | |||

| Габаритные размеры станка (длина, ширина, высота), мм | 3000 х 1200 х 1600 | 2200 х 1200 х 1380 | 2800 х 1200 х 1400 |

| Масса станка, кг | 2200 | 2400 | 3000 |

- Станки токарно-револьверные станок 1Г341 и 1Г340П. Руководство по эксплуатации 1Г341-1Г340П.00.000 РЭ, 1991

- Станки токарно-револьверные станок 1Г341 и 1Г340П. Руководство по эксплуатации 1Г341-1Г340П.00.000 РЭ, 1984

- Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

- Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие станки и автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

- Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Список литературы:

Связанные ссылки. Дополнительная информация