2Д450 Электрооборудование станка

Электросхема станка

Сведения о производителе координатно-расточного станка 2Д450

Производитель координатно расточных станков 2Д450 Московский завод координатно-расточных станков «МЗКРС».

Московский завод координатно-расточных станков, одно из старейших предприятий станкоинструментальной отрасли, был основан в 1942 году, как первый в отечественной промышленности завод по производству прецизионных внутришлифовальных, координатно-расточных и специальных станков.

Наиболее известные координатно-расточные станки, выпускаемые заводом:

- 2450 - станок координатно-расточный (начало выпуска 1948 год)

- 2Д450 - станок координатно-расточной (начало выпуска 1969 год)

- 2Е450 - станок координатно-расточный (начало выпуска 1984 год)

Часть конструкторской документации была передана на Куйбышевский завод координатно-расточных станков, где станки производились под другими наименованиями, например: 2А450 станок координатно-расточный (начало выпуска 1973 год).

Станки, выпускаемые Московским заводом координатно-расточных станков МЗКРС

- 2А450 - станок координатно-расточной 630 х 1100

- 2Д450 - станок координатно-расточной 630 х 1120

- 2Е450 станок координатно-расточной 630 х 1120

- 2Е450АФ1 станок координатно-расточной 630 х 1120

- 2Е450АФ30 станок координатно-расточной с ЧПУ630 х 1120

- 5К822В - cтанок резьбошлифовальный универсальный высокой точности Ø 150

- 525 - станок зуборезный полуавтомат для нарезания спиральных конических колес Ø 500

- 2450 - станок координатно-расточной 630 х 1100

- 5822 cтанок резьбошлифовальный универсальный Ø 150

- 5822м cтанок резьбошлифовальный универсальный Ø 150

2Д450 станок координатно-расточный одностоечный с оптической системой отсчёта координат по осям X и Y. Назначение и область применения

Серийное производство координатно-расточного станка 2Д450 началось в 1969 году. На смену ему в 1984 году пришла более совершенная модель 2Е450.

Координатно-расточный станок 2Д450 с оптической системой отсчёта координат по осям X и Y предназначен для обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат.

На станке 2Д450 можно выполнять сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров, в частности и межцентровых расстояний. Станок снабжен поворотными столами, что дает возможность производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок 2Д450 используется для работ в инструментальных цехах (обработка кондукторов и приспособлений) и в производственных цехах для точной обработки деталей без специальной оснастки.

Станок 2Д450 оборудован оптическими экранными отсчетными устройствами, позволяющими отсчитывать целую и дробную части координатного размера. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат — 0,004 мм и в полярной системе — 5 угловых секунд. Точность расстояний между осями отверстий, обработанных в нормальных для координатного растачивания условиях, 0,006 мм.

Установка оси отверстия на изделии относительно оси шпинделя на требуемую координату осуществляется движением стола или салазок, перемещение которых контролируется специальным оптическим устройством. Последнее базируется на точных линейках, закрепляемых в одном случае на столе (подвижная линейка), в другом — на станине (неподвижная линейка). Линейка стола имеет 1000 высокоточных делений через 1 мм, линейка станины — 630 делений. Штрихи делений проектируются на матовый экран с 75-кратным увеличением. Для оценки сотых долей одного интервала линейки в плоскости экрана имеется шкала со 100 делениями. Для получения отсчета большой точности на экране имеется дополнительная шкала, позволяющая производить отсчет до 0,001 мм.

Вращение шпинделя осуществляется от регулируемого электропривода переменного тока через трехступенчатую коробку скоростей. Подачи шпинделя осуществляются бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.

В станке 2Д450 предусмотрены ручной зажим стола, салазок и шпиндельной бабки.

Класс точности станка А по ГОСТ 8—71.

Модификации координатно-расточного станка 2Д450

2Д450, 2Д450А - координатно-расточной станок, базовая модель серии Д: 1969 год, класс точности А, стол 1120 х 630 мм, оптическая система отсчёта координат по осям X и Y

2Д450А Ф1 - станок с устройством цифровой индикации по осям X и Y (УЦИ)

2Д450 Пр - станок с устройством числового управления по осям X и Y от перфокарты

2Д450А Ф2 - станок с устройством числового управления (ЧПУ)

2Д450А МФ2 - станок с ЧПУ и магазином инструментов

2Е450А Ф4 - станок с ЧПУ с контурной обработкой по осям X, Y и Z

2Е450А МФ4 - станок с ЧПУ с контурной обработкой по осям X, Y и Z и магазином инструментов

Модификации координатно-расточного станка 2X450

2450, 2Л450А - 1100 х 630 координатно-расточный станок с оптической системой отсчёта координат по осям X и Y

2Д450АФ1, 2Д450АФ10 - координатно-расточный станок с устройством цифровой индикации по осям X и Y (УЦИ). Режим электронного маховика.

2Л450А, 2Л450АФ11-015, 2Л450АФ4-02 - координатно-расточный станок с универсальным поворотно-делительным столом с диаметром планшайбы 400 мм.

2Е450АФ30 - координатно-расточный станок с устройством числового управления (ЧПУ) с возможностью задания программы обработки в диалоговом режиме по осям X и Y и цифровой индикацией координат по оси Z.

2450А, 2Д450, 2Д450А, 2Е450А - 1120 х 630 координатно-расточный станок с оптической системой отсчёта координат по осям X и Y

2450АФ1, 2Д450АФ1, 2Е450АФ1 - координатно-расточный станок с устройством цифровой индикации (УЦИ)

2450АФ2, 2Д450АМФ2, 2Е450АМФ4, 2Л450АФ4-02 - координатно-расточный станок с устройством числового управления (ЧПУ)

2Е450АФ4, 2Е450АМФ4 - координатно-расточный станок с устройством числового управления (ЧПУ) с контурной обработкой по осям X, Y и Z. Графический монитор позволяет производить отладку программ без движения по осям. Программы обработки деталей могут быть подготовлены в диалоговом режиме стандартными текстовыми файлами или автоматизированными системами.

Координатно расточные станки. Общие сведения

Синонимы: координатно-расточный станок, координатно-расточной станок, jig boring machine.

Координатно-расточные станки предназначены для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий (в пределах 0,005 — 0,001 мм), без применения приспособлений для направления инструмента.

На этих станках можно производить растачивание, сверление, зенкерование и развертывание отверстий, чистовое фрезерование торцов, измерение и контроль деталей, а также разметочные работы.

Станки могут применяться для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий. Наряду с растачиванием на станках могут выполняться разметка и проверка линейных размеров, в частности межцентровых расстояний. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно, кроме того, обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимноперпендикулярные отверстия и протачивать торцовые поверхности.

Координатно-расточные станки предназначаются для обработки отверстий с точным расположением их осей без применения разметки. Точность расположения отверстий достигается на этих станках в пределах 0,005—0,001 мм. На этих станках можно производить сверление, развертывание, зенкерование, растачивание отверстий и фрезерование поверхностей (фрезерование выполняется редко). Координатно-расточные станки используются также для измерения и контроля деталей, для точных разметочных работ.

Координатно-расточные станки чаще применяются в инструментальных и экспериментальных цехах.

Координатно-расточные станки бывают одно- и двухстоечные.

Одностоечные станки имеют крестовый стол, предназначенный для перемещения заготовки в двух взаимно перпендикулярных направлениях.

Двухстоечные станки имеют стол, находящийся на направляющих станины. Стол перемещает установленную на него заготовку только в направлении координаты х. С обеих сторон станины расположены стойки, на них помещена поперечина, на направляющих которой находится шпиндельная бабка. При движении шпиндельной бабки по направляющим поперечины ось шпинделя перемещается относительно установленного на столе изделия в направлении второй координаты у. Для подъема или опускания шпиндельной бабки поперечину перемещают вверх или вниз по направляющим стоек. Во всех типах координатно-расточных станков обработка отверстий производится с вертикальной подачей шпинделя при неподвижно закрепленных шпиндельной бабке и столе.

Для обеспечения получения более точного расстояния между центрами отверстий координатно-расточные станки должны быть установлены в отдельных помещениях, в которых всегда необходимо поддерживать постоянную температуру +20° С с отклонением не более чем ±1°.

Измерение расстояния между осями отверстий можно осуществить при помощи:

- жестких и регулируемых концевых мер, применяемых в сочетании с индикаторными устройствами

- точных ходовых винтов с лимбами и нониусами

- точных масштабов в сочетании с оптическими приборами

- индуктивных проходных винтовых датчиков

По первому способу измеряют набором концевых мер и штихмасом. Они располагаются между подвижным упором, установленным на столе, и штифтом индикатора, установленного на неподвижной стойке.

По второму способу измеряют с помощью точно изготовленных ходовых винтов, которые предназначены для перемещения стола и других частей. Величину перемещения отсчитывают лимбом с нониусом. Для устранения ошибок ходового винта очень часто применяют коррекционные линейки, которые через рычажную систему производят дополнительное перемещение стола.

Отсчет измерения по третьему способу производится по очень точному масштабу, наблюдаемому через микроскоп. Масштабом служит зеркальный стальной вал с нанесенной на его поверхности винтовой тонкой риской с шагом t = 2 мм или в виде плоской зеркальной шкалы. Преимуществом этого способа измерения является отсутствие износа зеркального вала или зеркальной шкалы, которые не используются для передвижения стола.

Четвертый способ измерения с применением индуктивных винтовых проходных датчиков обеспечивает возможность дистанционного менее утомительного наблюдения стрелки и шкалы электроиндикатора.

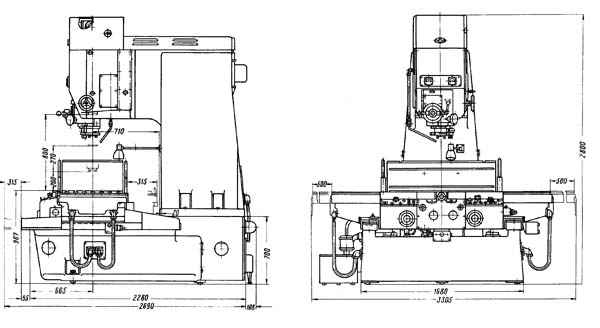

Габарит рабочего пространства координатно расточного станка 2Д450

Габарит рабочего пространства расточного станка 2д450

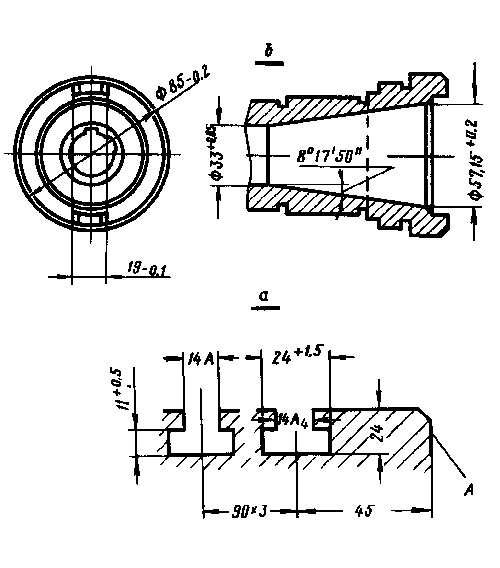

Рабочие присоединительные базы координатно расточного станка 2Д450

Присоединительные базы расточного станка 2д450

Общий вид координатно расточного станка 2Д450

Фото координатного расточного станка 2д450

Фото координатного расточного станка 2д450

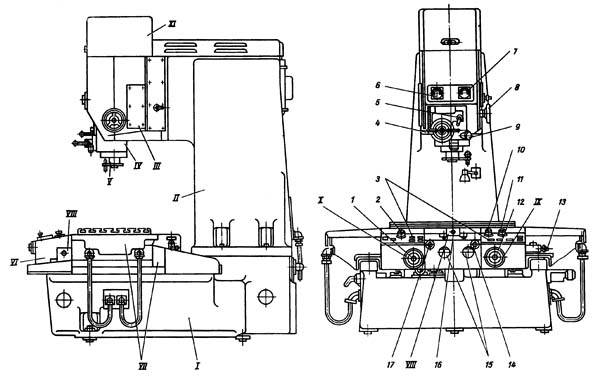

Состав и расположение органов управления координатно-расточным станком 2Д450

Состав и расположение органов управления станком 2д450

Компоновка координатно расточного станка 2Д450

Станок состоит из следующих основных групп:

- I - станина

- II - стойка

- III - блок направляющих

- IV - шпиндельная коробка

- V - шпиндель

- VI - пульт управления

- VII - стол и салазки

- VIII - механизм предварительного набора координат

- IX - привод перемещения стола

- X - привод перемещения салазок

- XI - коробка скоростей

Перечень органов управления координатно-расточным станком 2Д450

- Маховичок ручного перемещения салазок

- Регулятор скорости перемещения салазок

- Пульт управления станком

- Рукоятка ускоренного перемещения шпинделя

- Рукоятка механизма отключения подачи гильзы на заданной глубине

- Указатель чисел оборотов шпинделя

- Указатель скорости перемещения гильзы

- Маховичок установки ступеней чисел оборотов шпинделя

- Маховичок ручной подачи шпинделя

- Регулятор подачи гильзы шпинделя

- Регулятор скорости перемещения стола

- Маховичок ручного перемещения стола

- Механизм набора координат салазок

- Маховичок микронной шкалы стола

- Кнопки приведения отсчета оптической системы к нулю

- Механизм набора координат стола

- Маховичок микронной подачи салазок

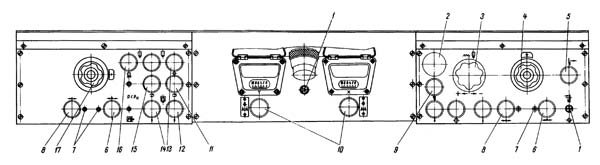

Пульт управления координатно-расточным станком 2Д450

Пульт управления координатно-расточным станком 2д450

Некоторые особенности системы управления станком (рис.6)

- Переключение ступеней чисел оборотов шпинделя маховичком следует производить только при невращающемся шпинделе. Если производится переключение и шестерни не включаются, следует провернуть шпиндель вручную.

- Отключение вращения шпинделя возможно со свободным выбегом при легком нажиме на кнопку 13 "Стоп", либо с торможением электродвигателя при нажиме (до отказа) на эту же кнопку.

- Кнопка 16, "Проворот", включает медленное вращение шпинделя, при котором может производиться центрирование отверстий при помощи центроискателя.

- Увеличение числа оборотов шпинделя достигается нажатием на кнопку 15, а уменьшение - на кнопку II.

- Вращение и подача шпинделя в крайних положениях гильзы отключаются автоматически. Движение гильзы для отжима инструмента осуществляется нажатием на кнопку 9,"Инструмент".

- Выбор величины подачи гильзы осуществляется регулятором 3 с контролем по указателю скорости 7 (см.рис.5).

- От двух кнопок 14 и 12 "Вверх" и "Вниз" ведется управление шпиндельной коробкой. В крайних положениях движение коробки отключается автоматически.

- Станок не может быть включен, если регуляторы скорости движения стола 4 и регулятор скорости движения салазок 17 не находятся в нулевом положении. Это предусмотрено как блокировка от самопроизвольного включения движения стола и салазок»

- Перед началом движения стола или салазок, если узел был зажат, происходит автоматический отжим. Для останова движения соответствующий регулятор ставится в нулевое положение.

- Подсветка оптики включается кнопками 10 "Освещение оптики" или автоматически при отработке перемещения с предварительным набором и остается включенной определенное время, достаточное для отсчета координат.

- Зажим и отжим стола или салазок происходят при нажиме на соответствующие кнопки 8 и 6. Контроль осуществляется по сигнальным лампочкам 7.

- Работа механизма предварительного набора координат подготавливается выключателем I. После ручной установки по лимбам заданной величины перемещения движение узла включается кнопкой 5 "Отработка". После остановки узла координата проверяется по растру экрана и в случае необходимости вносится поправка маховичком ручного перемещения. Затем нажимом на соответствующую кнопку производится зажим узла.

- Отключение электропитания станка производится кнопкой 2 ("Общий стоп"), окрашенной в красный цвет.

- Свободный проворот шпинделя от руки возможен лишь в нейтральном положено блоков шестерен коробки скоростей, отмеченном на указателе включенных ступеней чисел оборотов.

- При пользовании устройством для отключения подачи на заданной глубине лимб следует закреплять в положении, при котором деление, указывающее длину заданного хода гильзы, совпадает с нулем нониуса. Отключение подачи происходит при совпадении нулей лимба нониуса.

Электрооборудование координатно-расточного станка 2Д450. 1979 год

Документация по электрооборудованию координатно-расточного станка 2Д450, 1979 год

- Станок координатнорасточной 2Д450. Руководство по эксплуатации электрооборудования 2Д450.000.018 РЭ1

- Схема электрическая принципиальная с приводом ЭТО2-16 (без трансформатора) - 2Д450.987.021 Э3, 4 листа

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В.

- Цепь освещения оптики =12 В.

Номинальное выходное напряжение преобразователей - 220 В (привод шпинделя) и 110 в (приводы стола, салазок, гильзы) постоянного тока.

Другие напряжения и частота силовых цепей и цепей управления применяются по особому заказу.

На станке установлены электродвигатели:

- М6 - электродвигатель главного привода постоянного тока; 2,0 кВт, 220..2800 об/мин

- М2 - электродвигатель привода стола постоянного тока; 30..300 мм/мин

- М7 - электродвигатель привода салазок постоянного тока; 30..300 мм/мин

- М8 - электродвигатель привода гильзы шпинделя постоянного тока; 4..300 мм/мин

- М1 - электродвигатель асинхронный перемещения коробки; 1390 об/мин

- М5 - электронасос асинхронный охлаждения типа Х14-22М; 0,12 кВт

- М3 - тахогенератор СЛ-221; 110 В

- М4 - тахогенератор СЛ-221; 110 В

Станок имеет отдельные электроприводы:

- Привод вращения шпинделя

- Привод подачи шпинделя

- Привод перемещения шпиндельной коробки

- Привод перемещение стола

- Привод перемещения салазок

- Привод охлаждения (по спец. заказу).

Привод шпинделя, подачи, перемещения стола и салазок осуществляется от электродвигателей постоянного тока, получающих питание от преобразователей.

Привод перемещения шпиндельной коробки и охлаждения осуществляется асинхронными двигателями.

Отжим стола, салазок и шпиндельной коробки осуществляется пневматическими устройствами с электромагнитным управлением.

Электродвигатель привода шпинделя имеет диапазон регулирования скорости в пределах 220..2800 об/мин.

Диапазон регулирования скорости подачи шпинделя 4..300 мм/мин.

Регулирование привода перемещения стола и салазок осуществляется бесступенчато в диапазоне 30..300 мм/мин. Скорость быстрого перемещения - 1500 мм/мин.

Освещение рабочего места осуществляется светильником, установленным на стойке станка.

Вся аппаратура управления находится в отдельном шкафу и подставке шкафа. Соединение шкафа со станком осуществляется через разъемы.

На правой боковой стенке шкафа находится вводной выключатель.

На станине станка, с левой и правой стороны, установлены штепсельные разъемы для подключения салазок. Шпиндельный блок станка подключается через штепсельный разъем, установленный в верхней части стойки станка.

Расположение электрооборудования на станке, места ввода проводов показаны на схеме соединения.

Ввод питающих проводов от сети через дно шкафа, осуществляется гибким проводом сечением 2,5 мм² черного цвета и зелено-желтого (зеленого) цвета - заземление.

Первоначальный пуск электрооборудования

Перед первоначальным пуском станка необходимо познакомиться с руководством по эксплуатации станка и выполнить приведенные в нем требования.

Проверить надежность заземления и качество монтажа электрооборудования внешним осмотром.

Сделать пробный пуск и проворить направленно вращения двигателей. В случае неправильного направления вращения необходимо на вводном клеммнике станка поменять местами два силовых провода.

Проверить действие сигнализации и конечных выключателей.

При помощи кнопок проверить четкость срабатывания магнитных пускателей и реле.

Работа аппаратов, двигателей и механизмов должна происходить согласно описанному в разделах 4, 5.

Режимы работы электрооборудования

Описание привода шпинделя

Электродвигатель привода шпинделя М6 питается от магнитного усилителя УЗ.

Регулирование числа оборотов электродвигателя осуществляется следующим образом:

- а) в пределах 700… 220 об/мин - изменением напряжения на якоре;

- б) в пределах 700… 2800 об/мин - изменением напряжения возбуждения.

Требуемые обороты устанавливаются с помощью переключателя РШС.

Нажатием кнопки "Пуск" Кн4 включается пускатель КП, контакты которого подают питание на силовые обмотки магнитного пускателя УЗ и замыкают якорную цепь двигателя М6. Двигатель начинает вращаться.

Одновременно с КП получает питание реле РП. При этом включаются реле РПТ и РПТ1 и, если регулятором РШС установлены обороты двигателя, превышающие номинальные, в цепь обмотки возбуждения М6 вводятся резисторы R12… R23 и двигатель разгоняется до заданной скорости.

Скорость шпинделя контролируется по вольтметру-указателю оборотов ИСШ, включенному на напряжение тахогенератора М3, механически связанного со шпинделем.

Изменение скорости шпинделя осуществляется с помощью переключателя РШС. При резком снижении скорости напряжение на якоре возрастает и включается реле РНШ. При этом отключается КП, включается КТ и параллельно якорю двигателя М6 оказывается включенным тормозной резистор R1, ускоряющий снижение оборотов двигателя.

Когда напряжение на якоре уменьшится, отключится реле РНШ, включится КП, отключится КТ и двигатель М6 будет работать на установленной скорости.

Регулирование оборотов двигателя ниже номинальных осуществляется изменение тока в обмотках управления магнитного усилителя регулятором РСШ. При этом изменяется индуктивное сопротивление силовых обмоток и, следовательно, напряжение на якоре двигателя М6.

Останов двигателя осуществляется кнопкой Кн5, отключающей пускатель КП и реле РП.

Одновременно включается пускатель торможения КТ. Питание магнитного усилителя отключается, а двигатель М6 включается на тормозной резистор RI.

При включении КТ напряжение на якоре снижается, отключаются реле РПТ и РПТ1, затем отключается КТ. Торможение М6 заканчивается.

Во время торможения обмотка возбуждения М6 включается последовательно с якорем. При этом противо-ЭДС якоря действует встречно напряжению возбуждения и в начале торможения ослабляет поле двигателя, что исключает перенапряжение на якоре.

Помимо рабочих скоростей возможно медленное вращение шпинделя (скорость двигателя 50… 100 об/мин).

Включение этой скорости осуществляется кнопкой Кн6, включающей пускатель РМВ. При этом в цепь управления магнитного усилителя вводится резистор R30, и напряжение на якоре двигателя резко снижается. Одновременно параллельно якорю включается резистор R2.

Помимо кнопки "стоп шпинделя", торможение включается при накатим кнопки "Общий стоп". При этом отключается КП и включается КТ.

В крайних положениях гильзы шпинделя, при срабатывании микропереключателя ВПП, отключается РКП, отключается КП и включается торможение шпинделя.

Описание привода шпиндельной коробки

Установочные перемещения шпиндельной коробки осуществляются асинхронным электродвигателей М1 типа А0Л11-4,120вт, 1400 об/мин.

Для управления перемещениями служат кнопки Кн20 и Кн22.

При нажиме Кн20 получает питание электромагнит отжима коробки Эм1.

Затем, в момент окончания отжима коробки, замыкается контакт микропереключателя ВПО и включается пускатель РКВ. Начинается движение коробки вверх. Останов и зажим коробки осуществляется после отпускания кнопки Кн20. Включение движения вниз производится кнопкой Кн22, работающей аналогично Кн20, но включающей вращение двигателя M1 в обратном направлении.

Описание привода подачи шпинделя

Рабочие подачи шпинделя осуществляются с помощью электродвигателя М2. Двигатель питается от преобразователя У2.

Скорость подачи регулируется бесступенчато в пределах 4… 300 мм/мин.

Включение подачи вверх и вниз осуществляется кнопками Кн9 и Кн10: отключение - кнопкой Кн11.

Требуемая скорость подачи устанавливается регуляторов РСП, включенным в цепь управления преобразователя.

Контроль скорости подачи ведется по прибору ИП, включенному на напряжение тахогенератора М4, механически связанного с двигателем подачи.

Отключение подачи на заданной глубине производится путевым выключателем ВПГ, отключающим реле РГН.

При этом скорость подачи предварительно снижается путевым выключателем ВП3, включенным в цепь задающего сигнала привода подачи.

Описание смены инструмента

Для смены инструмента кнопкой Кн12 включается реле РРИ, которое включает реле РГВ.

При этом, независимо от положения регулятора подач РСП, начинается быстрый подъем гильзы с одновременным разжимом инструмента.

По окончании разжима микропереключатель ВПИ, срабатывая, отключает реле РРИ. Одновременно теряет питание реле РГВ.

После того, как инструмент будет сменен, повторно нажимается кнопка Кн12. При этом, так как микропереключатель ВПИ нажат, включаются реле РЗИ, РГН и начинается подача гильзы вниз с одновременным зажимом инструмента. После окончания зажима ВПП освобождается и разрывает цепь питания РЗИ, которое своим контактом разрывает цепь питания РГН.

Скорость подачи при разжиме и зажиме инструмента устанавливается резистором R3.

Описание привода стола и салазок

Поскольку привода перемещения стола и салазок одинаковы и работают независимо, ниже рассматривается только привод перемещения стола.

Электродвигатель перемещения стола М7 получает питание от преобразователя У5.

Регулирование осуществляется бесступенчато в диапазоне 30… 300 мм/мин.

Помимо этого, имеется скорость быстрых перемещений 1500 мм/мин.

Выбор направления перемещения и регулирование скорости осуществляется регулятором-переключателем РРУI.

При смещении его с нейтрального положения вправо включается реле РПВ1, Р01, электромагнит Эм3 и происходит отжим стола.

При этом замыкается контакт микропереключателя ВП01 и включается реле РДВ1.

При включении РДРI (или РДН1) замыкается якорная цепь двигателя М7 и начинается перемещение.

Скорость перемещения определяется углом поворота регулятора РРУ I, включенного в цепь задающего сигнала преобразователя У5.

В крайнем положении РРУ I включается реле быстрых перемещений РБ I. При этом значительно увеличивается величина задающего сигнала и уменьшается ток возбуждения двигателя М7.

При перемещении движка регулятора влево от нейтрали включается реле РПН1 и направление движения изменяется.

При переходе двигателя со скорости быстрого перемещения на медленную отключается РБ I и осуществляется торможение: реле РСС I, включающееся только при максимальной скорости двигателя, остается включенным, т.к. напряжение на якоре двигателя еще велико; при отключенном РБ I и включенном РСС I теряет питание реле РДВ I, двигатель отключается от источника питания и тормозится c помощью резистора R2-1. При снижении скорости и напряжения на якоре двигателя реле PCC-I отключается, включается РДВ1 и двигатель вновь подключается к источнику питания.

Кроме автоматического включения при включении перемещения, отжим может быть осуществлен кнопкой Кн16.

Зажим стола - отключение реле Р01 и электромагнита Эм3 - производится кнопкой Кн15.

Освещение оптического устройства

Поскольку срок службы ламп оптики Л01 и Л02 ограничен, а создаваемый ими нагрев снижает точность станка, лампы включают ся кратковременно только на время отсчета координат.

Их включение осуществляется кнопкой Кн31, Кн32 через реле времени PB01 и PB02.

Питание ламп подсветки оптики осуществляется стабилизированным напряжением.

Порядок управления приводами

Подготовка станка к работе

Вводным выключателей АВ подается напряжение на станок, загораются лампы ЛС "Станок под напряжением" и ЛПР "Подготовка работы".

Нажатием кнопки Кн2 включается реле РН3, лампа ЛПР гаснет.

Выключателем ВМО "Местное освещение" включается лампа местного освещения ЛМО.

Электропривод шпинделя

Кнопкой Кн5 "Шпиндель-пуск" включается двигатель вращения шпинделя М6.

Регулятором РСШ устанавливается требуемое число оборотов шпинделя, контролируемого по вольтметру ИСШ.

Останов шпинделя осуществляется нажатием кнопки Кн4 "Шпиндель-стоп", при этом происходит торможение двигателя М6.

Для осуществления медленного вращения шпинделя необходимо после окончания его торможения нажать кнопку Кн6 "Шпиндель-медленно".

Электроприводы стола и салазок (дается описание только электропривода стола, так как электропривод салазок аналогичен).

Регулятор РРУ1 "Регулятор скорости" устанавливают в одно из положений - вправо или влево, на величину необходимой скорости.

Перед началом движения происходит отжим стола (если стол зажат), о чем сигнализирует лампа "Стол-отжим" ЛСО1.

Останов производится установкой РРУ1 в среднее положение.

Освещение оптики включается при нажатии кнопки Кн31 (Кн32) "Освещение оптики".

Останов стола в крайнем положении осуществляется при нажатии конечных выключателей ВПВ1, ВПН1.

Быстрое перемещение стола осуществляется установкой регулятора РРУ1 в одно из крайних положений.

Кнопкой Кн16 можно произвести отжим, a кнопкой Кн15 "Зажим стола".

Состояние механизма (зажат или отжат) сигнализируется лампами ЛСО1 и ЛС31.

ВНИМАНИЕ При отключенном вводном выключателе вводной клеммник, сетевые контакты выключателя и подходящие к ним провода остаются под напряжением.

Поэтому при работе в шкафу при отключенном вводном выключателе нельзя касаться вводного клеммника, вводного, выключателя

Блокировки, система сигнализации, защита, меры безопасн0сти

Если регулятор РРУ1 (или РРУ2) при включении станка не находится в нейтральном положении, что может вызвать неожиданное перемещение стола (салазок), то реле отжима PO1 (РО2) включено и кнопка Кн2 "Подготовка работы" не сможет включать реле нулевой защиты РН3, через контакты которого подается питание на преобразователи приводов стола и салазок.

Во время смены инструмента не может быть включено вращение шпинделя, так как выключено реле РКП.

В крайних положениях гильзы (включено ВПП) не может быть включено вращение шпинделя; при отключении вращения подача гильзы вниз отключается.

Движение стола, салазок и шпиндельной коробки может включиться только после их отжима.

Медленное вращение шпинделя может быть включено только после отключения двигателя шпинделя.

Защита электродвигателей (за исключением М1, работающего в кратковременном режиме) осуществляется тепловыми реле.

Защита цепей от коротких замыканий осуществляется автоматическим включателем и предохранителями.

На станке имеется следующая сигнализация:

- Лампа ЛC - Подключение станка к питающей сети - расположенной рядом с вводным выключателем AВ

- Лампа ЛСД - Наличие давления в пневмосети, включаемой контактом реле давления ВПД

- Лампы ЛС01; ЛC31; ЛC02; ЛС32 - Зажим и отжим стола и салазок

- Лампа ЛПР - Подготовка станка к работе

Необходимые регулировки, устранение возможных нарушений нормальной работы

Напряжение включения реле РПТ в случае надобности регули руется резистором R6, а реле РНШ - резистором R11.

Номинальные значения напряжения включения этих реле указаны на схеме.

Регулирование пределов измерения приборов ИСШ и ИП осуществляется резисторами R8 и R9.

Регулирование скорости медленного вращения шпинделя осу ществляется резистором R30.

Регулирование максимальной скорости перемещения стола и салазок осуществляется резисторами R4-1 (R4-2).

Лампы оптической отсчетной системы имеют ограниченный срок службы - 25 часов и требуют частой замены.

Возможно уменьшение освещенности экранов из-за потемнения баллонов ламп или их деформации при нагреве. В этих случаях тре буется замена ламп.

В случае неустойчивой работы двигателей подач на малой скорости следует проверить состояние коллектора двигателя, так как при загрязнении коллектора и низком напряжении возможна потеря контакта.

При отсутствии максимальной скорости двигателя шпинделя следует проверить наличие напряжения на входе магнитного усилителя У3, так как при отсутствии напряжения на одной из фаз питающей сети двигатель будет работать, с пониженной скоростью.

Электрическая схема координатно-расточного станка 2Д450

Электрическая схема координатно-расточного станка 2Д450. Смотреть в увеличенном масштабе

Электрическая схема координатно-расточного станка 2Д450. Смотреть в увеличенном масштабе

Электрическая схема координатно-расточного станка 2Д450

Электрическая схема координатно-расточного станка 2Д450. Смотреть в увеличенном масштабе

Электрическая схема координатно-расточного станка 2Д450

Электрическая схема координатно-расточного станка 2Д450. Смотреть в увеличенном масштабе

Электрическая схема координатно-расточного станка 2Д450. Смотреть в увеличенном масштабе

Электрическая схема координатно-расточного станка 2Д450

Электрическая схема координатно-расточного станка 2Д450. Смотреть в увеличенном масштабе

Читайте также: Ремонт гидравлических систем металлорежущих станков

2Д450 станок координатно-расточный. Видеоролик.

Технические характеристики координатно-расточного станка 2Д450

| Наименование параметра | 2А450 | 2Д450 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр сверления в стали 45, мм | 30 | 30 |

| Наибольший диаметр расточки в стали 45, мм | 10… 250 | 10… 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 250… 750 | 200… 800 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 710 | 710 |

| Рабочий стол и салазки | ||

| Рабочая поверхность стола, мм | 1100 х 630 | 1120 х 630 |

| Наибольшая масса обрабатываемого изделия, кг | 600 | |

| Наибольшее перемещение стола, мм | 1000 х 630 | 1000 х 630 |

| Число Т- образных пазов на столе | 7 | 7 |

| Величина ускоренного перемещения стола, мм/мин | 1200 | 1500 |

| Пределы рабочих подач (скорость) стола при фрезеровании, мм/мин | 30… 200 | 30… 300 |

| Способ отсчета координат и размеров по экрану | оптический | оптический |

| Цена деления растровой сетки установки координат, мм | 0,002 | 0,001 |

| Точность механизма предварительного набора координат, мм | 0,6 | |

| Выключающие упоры стола и салазок | имеются | имеются |

| Шпиндель. Шпиндельная коробка | ||

| Частота вращения шпинделя (б/с регулирование), об/мин | 50… 2000 | 50… 2000 |

| Наибольшее вертикальное (ход) перемещение шпинделя (ручное, механическое), мм | 250 | 270 |

| Наибольшее вертикальное перемещение шпиндельной коробки (установочное), мм | 250 | 330 |

| Пределы рабочих подач на один оборот шпинделя (б/с регулирование), мм | 0,03… 0,16 | |

| Пределы рабочих подач шпинделя (б/с регулирование), мм/мин | 4… 300 | |

| Внутренний конус шпинделя | Специальный | 7:24 |

| Наибольший конус закрепляемого инструмента | Морзе 4 | Морзе 4 |

| Закрепление шпиндельной коробки на направляющих | ручное | ручное |

| Предохранение от перегрузки механизма подач | есть | есть |

| Привод | ||

| Количество электродвигателей на станке | 6 | 6 |

| Электродвигатель привода главного движения, кВт | 4,5 | 2,2 |

| Электродвигатель привода перемещения шпиндельной коробки, кВт | нет | |

| Электродвигатель привода перемещения стола, кВт | 0,245 | |

| Электродвигатель привода салазок, кВт | 0,245 | |

| Электродвигатель привода зажима отжима стола, кВт | 0,05 | нет |

| Электродвигатель привода зажима отжима салазок, кВт | 0,05 | нет |

| Электронасос охлаждающей жидкости Тип | ПА-22 | |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок (длина х ширина х высота), мм | 2670 х 3305 х 2660 | 3305 х 2705 х 2800 |

| Масса станка, кг | 7300 | 7800 |

- Глухов Н.М. Работа на координатно-расточных станках, 1953

- Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Богданов А.В. Расточное дело, 1960

Список литературы:

Связанные ссылки. Дополнительная информация