5К63 Станок резьбофрезерный горизонтальный полуавтомат

схемы, описание, характеристики

Сведения о производителе резьбофрезерного полуавтомата 5К63

Производитель горизонтального резьбофрезерного полуавтомата 5К63 - Мелитопольский станкостроительный завод им. 23 Октября. В 1933 г. завод-ВТУЗ перепрофилирован на выпуск металлорежущих станков. В том же году студенты-рабочие дали стране 288 станков.

Станки, выпускаемые Мелитопольским станкостроительным заводом им. 23 Октября

- 1Б118, 1Б112 - станок токарно-револьверный одношпиндельный прутковый, автомат Ø 18, Ø 12

- 1В116, 1В116П - станок токарно-револьверный одношпиндельный прутковый, автомат Ø 18

- 1Д118, 1Д112 - станок токарно-револьверный одношпиндельный прутковый, автомат Ø 18, Ø 12

- 1М116, 1М110 - станок токарно-револьверный одношпиндельный прутковый, автомат Ø 16, Ø 10

- 5Б63 - станок резьбофрезерный горизонтальный полуавтомат Ø 450 х 400

- 5К63 - станок резьбофрезерный горизонтальный полуавтомат Ø 320 х 750

5К63 Станок резьбофрезерный горизонтальный полуавтомат. Назначение и область применения

Резьбофрезерный станок 5К63 происводился с 1973 года и был заменен более совершенной моделью 5Б63

Станок резьбофрезерный 5К63 горизонтальный предназначен для фрезерования в патроне, цанге или в люнете коротких наружных и внутренних цилиндрических резьб в условиях крупносерийного и массового производства.

На полуавтомате можно фрезеровать короткие наружные цилиндрические резьбы методом охватывающего резьбофрезерования, наружные и внутренние цилиндрические резьбы — резьбовыми гребенчатыми фрезами по ГОСТ 1336—77.

Принцип работы и особенности конструкции станка

Разгрузка деталей производится вручную. Автоматические движения осуществляются при помощи двух цилиндрических кулачков. Один кулачок управляет продольными перемещениями каретки и фрезерной головки, а другой — поперечной подачей фрезы на глубину резьбы.

Станок состоит из станины 1, на которой неподвижно закреплена передняя бабка б и по направляющим передвигаются каретка 7 и задняя бабка 11.

Внутри станины, под крышкой 2, находится кулачок продольного перемещения каретки, а под крышкой 3 — распределительный диск.

Пульт управления 15 расположен на крышке 16 станины.

Передняя бабка 6 содержит шпиндель для установки и вращения изделия, а также электродвигатели 4. На переднюю стенку бабки выведена рукоятка 5 реверсирования вращения шпинделя изделия.

Каретка 7 несет на себе фрезерную головку и механизм ее перемещения, которое может осуществляться и вручную от маховика 8. На правой стороне фрезерной головки под крышкой 9 находятся сменные зубчатые колеса гитары главного движения.

С передней стороны каретки расположена рукоятка 10 для фиксации каретки относительно механизма продольного перемещения.

Задняя бабка 11 несет на себе пиноль и служит для поддержания свободного конца изделия в случае установки его в центрах. Пиноль перемещается маховиком 14 и зажимается рукоятками 12. Рукояткой 13 зажимается корпус задней бабки на направляющих станины.

Класс чистоты поверхности резьбы не ниже V5 по ГОСТ 2789—59.

Станок обеспечивает фрезерование резьб по второму классу точности.

Разработчик — Одесское специальное конструкторское бюро специальных станков.

Основные технические данные резьбофрезерного станка 5К63

- Наибольший диаметр фрезеруемой резьбы наружной - 100 мм

- Наибольший диаметр фрезеруемой резьбы внутренней - 80 мм

- Наибольшая длина фрезерования резьбы наружной - 75 мм

- Наибольшая длина фрезерования резьбы внутренней - 50 мм

- Шаг фрезеруемой метрической резьбы - 1..6 мм

- Наибольшее расстояние между центрами - 500 мм

- Частота вращения фрезы - 75...375 об/мин

- Частота вращения изделия - 0,15...4,75 об/мин

Резьбофрезерные станки

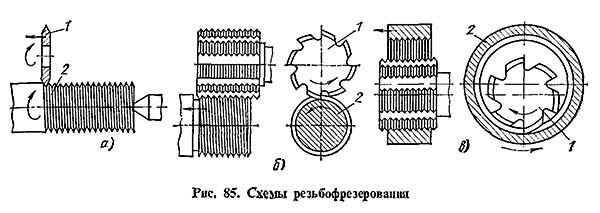

Схемы резьбофрезерования

Сущность резьбофрезерования заключается в следующем (рис. 85, а). Дисковой фрезе 1, имеющей профиль нарезаемой резьбы, сообщают вращение вокруг ее оси (главное движение). Одновременно с этим осуществляют движение подачи, состоящее из медленного вращения детали 2 (круговая подача) и продольного перемещения ее или фрезы вдоль оси. Последнее равно величине шага нарезаемой резьбы за время одного оборота детали. В начале процесса обработки фрезе или заготовке сообщают дополнительно и поперечную подачу для врезания инструмента на полную глубину резьбы.

Для нарезания резьбы с большим шагом применяют дисковые фрезы (рис. 85, а), а для коротких и мелких резьб большого диаметра — гребенчатые фрезы (рис. 85, б).

Гребенчатая фреза представляет собой как бы набор дисковых фрез, Поэтому процесс фрезерования значительно ускоряется, так как витки по всей длине резьбы обрабатываются одновременно. За один оборот заготовки конец канавки, нарезанный одним из резьбовых дисков фрезы, совпадает с началом канавки, нарезанной следующим диском. Таким образом, резьба фрезеруется за один оборот заготовки. Однако, имея в виду процесс врезания фрезы во время вращения детали, практически для получения полной резьбы детали необходимо совершить более одного оборота. Обычно этот цикл заканчивается за 1,2..1,4 оборота детали, в зависимости от конструкции станка. Минимальная длина фрезы должна быть на 2..3 шага больше длины фрезеруемой резьбы.

Ось гребенчатой фрезы располагается параллельно оси детали, что приводит к некоторому искажению профиля резьбы. Величина искажения тем больше, чем больше шаг резьбы, диаметр фрезы и чем меньше диаметр резьбы. Однако при нарезании обычных треугольных резьб, имеющих небольшой наклон витков винтовой линии, такое искажение не является существенным.

Гребенчатыми фрезами можно фрезеровать как наружные (рис. 85, б), так и внутренние (рис. 85, в) резьбы. В первом случае фрезе и детали сообщают вращение в одну сторону, во втором случае - в разные стороны,

5К63 Габариты рабочего пространства резьбофрезерного полуавтомата

Габаритные размеры рабочего пространства станка 5К63

Посадочные и присоединительные базы инструмента станка 5К63.

Эскиз шпинделя фрезы

Эскиз шпинделя фрезы станка 5К63

Посадочные и присоединительные базы станка 5К63. Смотреть в увеличенном масштабе

5К63 Общий вид резьбофрезерного станка-полуавтомата

Фото резьбофрезерного станка 5К63

5К63 Расположение органов управления шлицефрезерным полуавтоматом

Расположение органов управления шлицефрезерным станком 5К63

Расположение органов управления шлицефрезерным полуавтоматом 5К63. Смотреть в увеличенном масштабе

- станина

- ниша винтового копира

- ниша распределительного диска

- электродвигатель

- рукоятка реверсирования вращения шпинделя изделия

- передняя бабка

- каретка

- маховик перемещения фрезерной головки

- сменные зубчатые колеса гитары главного движения

- рукоятка фиксации каретки

- задняя стойка

- рукоятка зажима пиноли

- рукоятка зажима задней бабки

- маховик перемещения пиноли

- пульт управления

- крышка электрокоробки

Схема кинематическая резьбофрезерного станка 5К63

Кинематическая схема резьбофрезерного станка 5К63

1. Схема кинематическая резьбофрезерного станка 5К63. Смотреть в увеличенном масштабе

Резьбофрезерный полуавтомат мод. 5К63 для фрезерования резьб

Цикл обработки следующий:

- закрепление детали;

- пуск станка нажатием кнопки;

- быстрое продольное движение каретки с фрезой по направлению к изделию;

- медленное продольное движение каретки по направлению к изделию при подходе упора каретки к копиру продольного перемещения;

- продольное перемещение каретки на шаг нарезаемой резьбы (копиром продольного перемещения);

- одновременное врезание фрезы в изделие на глубину резьбы (копиром поперечного перемещения);

- отвод фрезы от изделия;

- быстрое перемещение каретки в исходное положение и остановка.

Кинематическая схема станка 5К63 (рис. 201) состоит из следующих кинематических цепей:

- главного движения

- круговой подачи

- поперечной и продольной подач

- ускоренного хода

Каждая кинематическая цепь приводится во вращение от своего электродвигателя.

Цепь главного движения

Цепь главного движения связывает вращение главного электродвигателя Ml с вращением фрезы (ин.) по следующей схеме: электродвигатель Ml, червячная передача 4/34, сменные колеса А и В, цилиндрические колеса 24—24—24.

Уравнение кинематического баланса цепи:

1400 (об/мин) • 4/34 • А/В • 24/24 • 24/24 = nфр

Отсюда находим формулу настройки гитары скоростей

А/В = 0,006 • nфр

где А и В — числа зубьев сменных зубчатых колес, nфр — частота вращения фрезы, об/мин.

Цепь круговой подачи

Цепь круговой подачи связывает вращение электродвигателя М2 с вращением шпинделя изделия (заг.) по следующей схеме: электродвигатель М2, цилиндрическая передача 24/81, сменные зубчатые колеса а, b, с, d гитары подачи, червячная передача 1/50, дифференциал (при вращении корпуса дифференциала передаточное отношение от червячного колеса 50 к коническому колесу 28 равно 2), цилиндрические колеса 30—54—24, червячная передача 2/49.

Уравнение кинематического баланса этой цепи:

1400 (об/мин) • 24/84 • a/b • c/d • 1/50 • 2 • 30/54 • 54/24 • 2/49 = nизд

Отсюда находим формулу настройки гитары круговой подачи

a/b • c/d = 1,191 • nизд

Как известно, величина подачи обрабатываемой детали на фрезу, выраженная в мм/мин, зависит от диаметра нарезаемой резьбы и частоты вращения детали: s = π • d • пизд. Поэтому, подставляя в формулу настройки гитары подачи, вместо частоты вращения изделия, ее выражение через минутную подачу, получим

a/b • c/d = 0,379 • s/d

где а, b, с, d — числа зубьев сменных колес гитары подачи, s — круговая подача, мм/мин, d — диаметр нарезаемой резьбы, мм.

Цепь продольной подачи каретки

Цепь продольной подачи каретки связывает вращение шпинделя изделия (заг.) с вращением кулачка К1 по следующей схеме: кулачок К1 (1 оборот), цилиндрические колеса 75—26—75—25—38—38—38—57.

Из уравнения кинематического баланса этой цепи

1(об) • 75/26 • 75/25 • 38/38 • 38/57 = nизд.раб

находим, что за 1 оборот кулачка К1 заготовка сделает nизд.раб = 6 оборотов, которые за полный цикл фрезерования, в зависимости от шага нарезаемой резьбы, распределяются следующим образом:

на подвод фрезы к изделию 2,3 ... 2,45 оборота; на врезание фрезы в изделие 0,15... 0,25 оборота; на фрезерование резьбы 1 оборот; на зачистку резьбы 0,08 оборота; на отвод фрезы от изделия 0,08 оборота; на быстрое перемещение фрезы в исходное положение 2,25 оборота.

Цепь поперечной подачи фрезерной головки

Цепь поперечной подачи фрезерной головки связывает вращение заготовки (заг.) с вращением кулачка К2 по той же схеме, что и цепь продольной подачи, однако содержит дополнительно зубчатые колеса 75—75—30—30. При этом кулачок Доделает столько же оборотов за цикл обработки, сколько и кулачок К1. На зубчатом колесе (75) цепи подачи закреплен распределительный диск с упорами У, от которых происходит переключение электродвигателей при автоматическом цикле фрезерования резьбы.

Цепь ускоренного хода

Цепь ускоренного хода связывает вращение электродвигателя М3 с вращением заготовки по следующей схеме: электродвигатель М3, цилиндрическая передача 12/36, конические зубчатые колеса 28—25—28 дифференциала, цилиндрические колеса 30—54—24, червячная передача 2/49.

Из уравнения кинематического баланса этой цепи находим частоту вращения шпинделя изделия при ускоренном ходе nизд. уск = 24 об/мин.

Кроме перечисленных кинематических цепей, кинематическая схема резьбофрезерного станка содержит цепь ручного перемещения фрезерной головки, включающую в себя цилиндрическую передачу и ходовой винт 4 х 1, которая используется для установки фрезы относительно обрабатываемого изделия по их межосевому расстоянию.

Последовательность наладки и подготовка станка к работе

Резьбофрезерные станки являются полуавтоматами, поэтому наладочные операции играют важную роль в процессе изготовления детали. Рассмотрим процесс наладки резьбофрезерного станка 5К63.

Прежде чем приступить к наладке станка, необходимо ознакомиться с технологическим процессом обработки детали, картой наладки станка на эту деталь, проверить наличие необходимого количества заготовок, соответствие инструмента профилю нарезаемой резьбы, соответствие оправок посадочному отверстию инструмента, а также наличие приспособлений для установки и выверки детали.

Убедившись в наличии необходимой оснастки, приступают к проверке исправности станка. Сначала осматривают состояние внешней электропроводки, которая не должна иметь внешних повреждений. Станок обязательно должен быть заземлен.

Не менее важным в работе станка является нормальное функционирование смазочной его системы. Наличие смазки проверяют по глазкам масло-указателей, находящихся в шпиндельной бабке и фрезерной головке. Смазка зубчатых колес и опор валов производится централизованно от насоса. Масло смазки в объеме 30 л заливают в резервуар, находящийся в станине. Часть механизмов и направляющие смазывают вручную через пресс-масленки и фитильные масленки.

Наладчик перед пуском станка обязан убедиться в том, что смазка поступает ко всем механизмам, и только после этого осуществлять наладочные перемещения.

При настройке рабочих органов станка должны быть произведены следующие наладочные операции: установка сменных зубчатых колес гитары подачи; установка заданной частоты вращения фрезы; установка инструмента; установка и крепление обрабатываемой детали; установка глубины фрезерования; установка копиров.

Наладка стенка на нарезание резьбы

Настройка подач

При резьбофрезеровании величина окружной подачи заготовки устанавливается в зависимости от требуемой шероховатости поверхности резьбы. Среднее значение подачи, при которой получается удовлетворительное качество обработанной поверхности, колеблется в пределах 0,03 ... 0,05 мм на один зуб фрезы. Подача для конкретного случая фрезерования выбирается по номограмме, помещенной в руководстве по эксплуатации станка (рис. 202). Прерывистой линией показан ход выбора значения подачи. В данном случае выбранная подача равна 0,06 мм/зуб при zфр=12, nфр=190 об/мин, диаметре резьбы d = 60 мм. Она обеспечивается двумя парами сменных зубчатых колес 24/60 и 58/26, которые устанавливают на концы валов гитары подачи.

Номограмма для выбора подачи резьбофрезерного станка 5К63

Номограмма для выбора подачи резьбофрезерного станка 5К63. Смотреть в увеличенном масштабе

Настройка частоты вращения фрезы

Регулирование частоты вращения фрезы осуществляется сменными колесами гитары главного движения, устанавливаемыми на концы двух валов, выведенных в коробку под крышку 9 (см. рис. 200). Сумма чисел зубьев сменных колес должна быть 104. Нормальный набор из восьми зубчатых колес обеспечивает восемь различных частот вращения фрезы в пределах 75 ... 375 об/мин.

Частота вращения фрезы определяется требуемой скоростью резания, которая может находиться в пределах 4,7 ... 135 м/мин в зависимости от диаметра фрезы.

На рис. 203 приведена номограмма, по которой определяют, какие сменные колеса необходимо установить в гитару для обеспечения требуемой скорости резания, при определенном диаметре фрезы. Например, если требуется нарезать резьбу со скоростью 30 м/мин фрезой диаметра 80 мм, то точка встречи прерывистых линий, проведенных от этих значений, произойдет около жирной линии, соответствующей частоте вращения фрезы 118 об/мин и сменным зубчатым колесам с числом зубьев 43/61.

Установка фрезы

На резьбофрезерных станках применяют гребенчатые фрезы. На рис. 204 показана фрезерная оправка в сборе с насадной фрезой, установленная в шпиндель станка. Во время сборки оправки необходимо обращать внимание на состояние поверхностей прилегания фрезы 3, оправки 4 и гайки 2, так как даже незначительные забоины и грязь приведут к нарушению правильного положения фрезы и к искажению профиля нарезаемой резьбы.

Установка заготовки резьбофрезерного станка 5К63

Установка заготовки резьбофрезерного станка 5К63. Смотреть в увеличенном масштабе

На оправках, входящих в комплект станка, можно установить фрезы диаметром 80 ... 115 мм и длиной до 85 мм. Собранная оправка конусным концом вставляется в отверстие шпинделя 5 и затягивается шомполом 6. Шомпол затягивают в два приема — сначала сильно, а затем, ослабив и проверив посадку оправки, — умеренно.

В последнюю очередь устанавливают подшипник 1 контрподдержки, не доводя его на 1..2 мм до резьбовой части оправки. После зажима контрподдержки гайками необходимо проверить радиальное биение фрезы по контрольным пояскам. Биение не должно превышать 0,005 ... 0,007 мм.

Установка заготовки

На рис. 205 показано, что короткие детали 3 типа втулок и валов закрепляют в цанговых патронах; зажим цанги 2 осуществляют винтом 1, конец которого выведен за пределы шпинделя (рис. 205, а). При нарезании наружных резьб на длинных деталях 6 их устанавливают в центрах передней 4 и задней 7 бабок и приводят во вращение хомутиком с поводком 5 (рис. 205, б).

Установка глубины фрезерования

Перед началом работы фреза должна занимать такое положение относительно детали, при котором вершины ее зубьев находятся на линии дна впадины резьбы. Установка фрезы производится следующим образом. Вращением маховика 8 (см. рис. 200) отводят фрезу от заготовки на 10 ... 12 мм. Кнопкой, находящейся на фрезерной головке, включают электродвигатель перемещения каретки 7 и держат его включенным до тех пор, пока каретка и фреза не займут положение, соответствующее концу фрезерования, т. е. каретка переместится влево, а фреза вперед. Вручную, вращая вал перемещения каретки, отводят фрезу в исходное положение и зажимают каретку болтами. Маховиком 8 перемещают фрезерную головку с фрезой к изделию до тех пор, пока зубья фрезы не окажутся на уровне наружной поверхности заготовки. Лимб на оси маховика 8 устанавливают на 0. Вращением маховика подводят фрезу к детали на глубину резьбы, отсчитывая ее по шкале лимба.

В этом положении фрезерная головка зажимается рукояткой 10.

Установка винтового копира

Сменный винтовой копир находится в нише станины под дверкой 2 (см. рис. 200) и устанавливается в зависимости от шага фрезеруемой резьбы.

Установку копира производят следующим образом (рис. 206). Сначала копир 1 одевают на стопоры 2, подтягивают болт 4 и винты 3, а затем окончательно их закрепляют. В паз копира входит ролик, соединенный с рейкой каретки. Зазор между роликом и поверхностями сменного копира не должен быть более 0,03 мм.

Нарезание резьбы и контроль размеров

После настройки всех, рабочих органов станок включают в работу. Для этого необходимо на пульте управления нажать кнопку «Пуск». Начинаются вращение детали и фрезы, а также происходит продольная и поперечная подача фрезы. По окончании нарезания резьбы станок останавливается.

У обработанной детали проверяют наружный и внутренний диаметры резьбы, шаг резьбы и половину угла ее профиля. При серийном и массовом производствах наружную резьбу проверяют калибром-кольцом, а внутреннюю калибром-пробкой. Эти калибры бывают проходные и непроходные. Проходное резьбовое кольцо имеет профиль и размеры резьбы, соответствующие наименьшим возможным размерам гайки, и должно навинчиваться на проверяемую резьбу. Непроходное кольцо имеет профиль резьбы только на небольшом участке по высоте витка у среднего диаметра, равный среднему диаметру резьбы болта. Непроходное кольцо не должно навинчиваться на проверяемую резьбу.

Проходная сторона калибра-пробки имеет профиль и размеры резьбы, соответствующие наибольшим возможным размерам резьбы болта. При контроле внутренней резьбы она полностью навинчивается на нее.

Непроходная сторона калибра-пробки выполняется со средним диаметром резьбы, равным наибольшему допустимому среднему диаметру резьбы гайки.

Для ускорения процесса контроля резьбы используют резьбовые скобы, у которых вместо губок имеются две пары роликов с нарезкой, соответствующей шагу проверяемой резьбы. Профиль витков первой пары роликов выполняется, как у проходного кольца-калибра, а второй — как у непроходного.

Особо точные резьбы контролируют по каждому элементу в отдельности. Шаг и профиль — микроскопом, средний диаметр — резьбовым микрометром, наружный диаметр — штангенциркулем или микрометром.

Нарезание червяков на резьбофрезерном станке

Червяки нарезают на станках, у которых каретка с инструментом имеет достаточно большое перемещение вдоль оси изделия и, кроме того, фреза может быть повернута на некоторый угол.

Этому требованию удовлетворяет резьбофрезерный станок 561.

На станке можно нарезать винты с большим шагом, червяки, винты с нормальным шагом, прямые канавки и прямые шлицы.

Читайте также: Зубофрезерные станки для цилиндрических колес

5К63 Станок резьбофрезерный горизонтальный полуавтомат. Видеоролик.

Технические характеристики резьбофрезерного станка 5К63

| Наименование параметра | 5К63 | 5Б63 | 5К63Г |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр детали устанавливаемой над станиной, мм | 320 | 450 | 450 |

| Наибольшее расстояние между торцами шпинделей, мм | 400 | ||

| Наибольшая длина заготовки, устанавливаемой в центрах мм | 750 | - | 710 |

| Наибольший диаметр фрезеруемой реьбы наружный, мм | 100 | ||

| Наибольший диаметр фрезеруемой реьбы внутренний, мм | 80 | ||

| Наибольшая длина нарезаемой резьбы при работе охватывающей резьбовой фрезой, мм | 30 | 30 | |

| Наибольшая длина нарезаемой резьбы приработе гребенчатой резьбовой фрезой (по ГОСТ 1336-77), мм | 50 | 50 | |

| Наибольший шаг нарезаемой резьбы (винтовой канавки), мм | 1..6 | 5 | 5 |

| Наибольший шаг нарезаемой резьбы (винтовой канавки), ниток на 1" | 16..4 | ||

| Высота центров, мм | 200 | ||

| Расстояние от от основания станка до оси шпинделя, мм | 1060 | 1060 | |

| Количество скоростей вращения шпинделя изделия | 18 | 16 | |

| Частота вращения шпинделя изделия, об/мин | 0,315..16 | 0,315..10 | |

| Количество скоростей вращения шпинделя фрезерной головки | 8 | 13 | 10 |

| Частота вращения шпинделя фрезерной головки, об/мин | 75, 95, 118, 150, 190, 235, 300, 375 | 160..2500 | 80..630 |

| Фрезерный шпиндель: размер конического отверстия по ГОСТ 836-72 | 50 | - | |

| Фрезерный шпиндель: размер конического отверстия по ГОСТ 25557-82 | - | Морзе 3 | |

| Шпиндель бабки изделия: конец шпинделя по ГОСТ 12595-72, условный размер | 6 | 6 | |

| Диаметр отверстия в шпинделе бабки изделия, мм | 70 | 70 | |

| Наибольший крутящий момент шпинделя фрезерной головки, Н.м | 99 | 95 | 120 |

| Наибольший продольный ход фрезерной каретки от руки, мм | 500 | 355 | 810 |

| Наибольший продольный ход фрезерной каретки - механический, мм | 130 | ||

| Поперечный ход салазок фрезерной головки - механический, мм | 6 | 2..5 | 2..5 |

| Поперечный ход салазок фрезерной головки - от руки, мм | 82,5 | 122 | 122 |

| Скорость ускоренного продольного перемещения фрезерной каретки, м/мин | 4 | 4 | |

| Скорость продольного перемещения фрезерной каретки, м/мин | 0,2 | 0,2 | |

| Привод и электрооборудование станка | |||

| Количество электродвигателей, установленных на станке | 4 | 4 | |

| Электродвигатель вращения фрезы (главный привод), кВт (об/мин) | 1,5 (1420) | 3,0 (1425) | 2,2 |

| Электродвигатель вращения изделия, кВт (об/мин) | 1,1 (1400) | 1,5 (1400) | 1,5 |

| Электродвигатель перемещения каретки, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 1,1 |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,15 (2800) | 0,15 | |

| Суммарная мощность всех электродвигателей, кВт | 5,75 | 4,96 | |

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 2140 х 1255 х 1130 | 1250 х 1180 х 1320 | 2295 х 1085 х 1675 |

| Масса станка с электрооборудованием и охлаждением, кг | 2400 | 2585 |

- Колев Н.С. Металлорежущие станки.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы

Связанные ссылки. Дополнительная информация