5М822В Станок резьбошлифовальный универсальный

схемы, описание, характеристики

Сведения о производителе резьбошлифовального станка 5М822В

Производитель резьбошлифовального станка 5М822В Московский завод координатно-расточных станков «МЗКРС», основанный в 1942 году

Станки, выпускаемые Московским заводом координатно-расточных станков МЗКРС

- 2А450 - станок координатно-расточной 630 х 1100

- 2Д450 - станок координатно-расточной 630 х 1120

- 2Е450 станок координатно-расточной 630 х 1120

- 2Е450АФ1 станок координатно-расточной 630 х 1120

- 2Е450АФ30 станок координатно-расточной с ЧПУ630 х 1120

- 5Б82 - cтанок резьбошлифовальный универсальный высокой точности Ø 150

- 5Д822В - cтанок резьбошлифовальный универсальный высокой точности Ø 200 х 1500

- 5К821В - cтанок резьбошлифовальный универсальный высокой точности Ø 150 х 360

- 5К822В - cтанок резьбошлифовальный универсальный высокой точности Ø 200 х 500

- 5К823В - cтанок резьбошлифовальный универсальный высокой точности Ø 320 х 1000

- 5М822В - cтанок резьбошлифовальный универсальный высокой точности Ø 200 х 500

- 525 - станок зуборезный полуавтомат для нарезания спиральных конических колес Ø 500

- 2450 - станок координатно-расточной 630 х 1100

- 5822 cтанок резьбошлифовальный универсальный Ø 150

- 5822м cтанок резьбошлифовальный универсальный Ø 150

5М822В Станок резьбошлифовальный универсальный. Назначение и область применения

Станок 5М822В запущен в серию в 1991 году.

Резьбошлифовальный станок 5М822В предназначен для шлифования следующих видов поверхностей:

- наружных резьб;

- конических резьб;

- кольцевых канавок;

- шлифования с затылованием метчиков и червячных фрез с прямыми и винтовыми стружечными канавками.

Станок 5М822В позволяет шлифовать резьбы левого или правого направлений, одно- и многозаходные резьбы различного профиля.

Станок 5М822В автоматизирован и шлифует одно- и многониточными кругами, что делает его пригодным для серийной работы.

При поставке по требованию заказчика за отдельную плату соответствующих узлов на станке могут выполняться следующие работы:

- шлифование коротких цилиндрических фасонных поверхностей;

- шлифование внутренних резьб;

- шлифование плоских фасонных поверхностей по профилю;

- шлифование плоских резьб типа резьбонакатных плашек и зубчатых реек.

В станке предусмотрены следующие автоматизированные циклы шлифования:

- одностороннее на проход;

- двустороннее на проход;

- врезное.

Принцип работы и особенности конструкции станка

Стол станка 5М822В с установленными на нем передней и задней бабками перемещается по направляющим качения. Шлифовальная бабка на станке барабанного типа. Поворот бабки на угол подъема резьбы механизирован. Перемещение шлифовальной бабки происходит по направляющим качения. Шпиндель шлифовального круга смонтирован на прецизионных гидродинамических подшипниках. Привод изделия осуществляется от электродвигателя постоянного тока с бесступенчатым регулированием частоты вращения. Механизм попадания в нитку позволяет перемещать стол независимо от привода цепи шага на любую величину и во всем диапазоне длины шлифования, а также используется для осевой подачи стола. Для удобства попадания на вершину зуба затылуемого изделия в цепь дифференциала встроен реверсивный электродвигатель, попадание происходит без остановки привода изделия. Шлифование на станке может производиться тремя способами: с рабочим ходом стола в одну сторону, рабочим ходом стола в одну сторону и автоматическим ускоренным возвратом стола в исходное положение, рабочим ходом стола в обе стороны.

Выносное оборудование связано со станком готовой электропроводкой со штепсельными разъемами.

Используется для работы в производственных и инструментальных цехах машиностроительных заводов в условиях единичного и мелкосерийного производства.

В части воздействия климатических факторов внешней среды станки изготовляются в исполнениях УХЛ и ТВ, категория размещения 4.1 согласно ГОСТ 15150—69.

Класс точности станка В.

Проектная организация — Московский завод координатно-расточных станков (113114, Москва, Павелецкая наб., 2).

Шлифование резьбы

Шлифование резьбы выполняют на специальных резьбошлифовальных станках. Шлифуют резьбу на термически обработанных деталях, имеющих большую твердость (более HRC 40), а также на изделиях, требующих высокой точности.

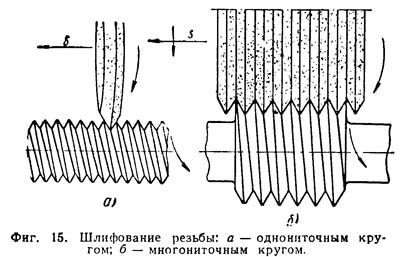

Шлифование ведется однониточным (фиг. 15, а) или многониточным кругом с продольной подачей, а также многониточным широким кругом с поперечной (врезной) подачей при обработке коротких резьб.

При шлифовании однониточным кругом, его устанавливают на станке с наклоном оси круга к оси изделия, равным углу подъема резьбы. Многониточные круги (фиг. 15, б), имеющие кольцевые канавки с профилем шлифуемой резьбы, устанавливают параллельно оси обрабатываемой детали. Полная обработка резьбы в данном случае Происходит за 1,3—1,4 оборота изделия.

Правка шлифовального круга совершается автоматически во время работы резьбошлифовального станка. Шлифование производят, как правило, мелкозернистыми электрокорундовыми кругами (ЭБ) на керамической или вулканитовой связке.

Размеры метрической резьбы

Классификация резьб

Все резьбы можно разделить на следующие группы:

- по форме — цилиндрические, у которых вершины профиля лежат на цилиндрической поверхности, и конические, у которых вершины профиля лежат на конической поверхности

- по расположению — наружная резьба, расположенная по наружной поверхности детали (винт, труба и т. д.) и внутренняя — расположенная по внутренней поверхности детали (гайка, муфта)

- по форме профиля — треугольная, трапецеидальная, упорная, круглая

- по числу заходов—однозаходная и многозаходная

- по направлению нарезки — правая и левая

- по размерности — метрическая и дюймовая

- по назначению — общего и специального назначения

Метрические резьбы

Метрические резьбы применяют главным образом в винтовых соединениях деталей.

Тугие метрические резьбы применяются для посадки шпилек в корпусы изделий и в других подобных случаях, когда требуется устранить возможность вывинчивания шпильки при отвинчивании гайки или ее самоотвинчивания без дополнительных крепежных деталей.

Стандартами на метрические резьбы предусматриваются элементы резьбы диаметров до 1 мм (0,25—0,9 мм) и свыше 1 мм (1—600 мм).

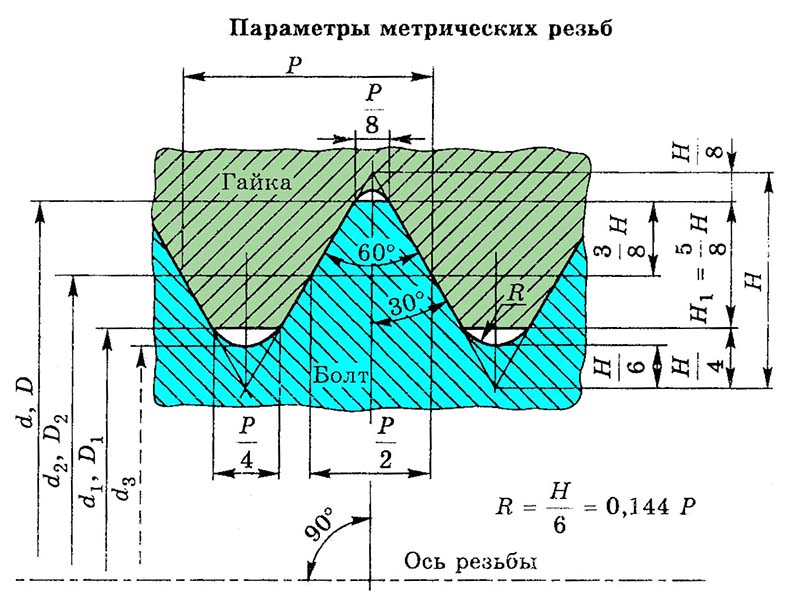

Угол профиля метрических резьб составляет 60°.

Шаг метрических резьб измеряется в миллиметрах.

Вершина профиля винта и гайки выполняется плоско-срезанной, а впадина резьбы винта и гайки — по радиусу.

Основные определения резьбообработки

Профиль резьбы — след от сечения ее витка плоскостью, проходящей через ось цилиндра, на котором образована резьба.

Угол профиля α — угол между боковыми сторонами профиля, измеряемый в осевой плоскости.

Шаг резьбы s — расстояние между двумя одноименными сторонами профиля, измеренное вдоль оси резьбы. Шаг резьбы измеряется в миллиметрах или числом ниток (витков) на 1" (дюйм).

Ход резьбы — длина перемещения винта вдоль его оси за один полный оборот. При многоходовой резьбе ход равен произведению шага на число заходов.

Наружный диаметр резьбы d — диаметр цилиндра, описанного относительно вершин наружной резьбы и впадин внутренней резьбы.

Внутренний диаметр резьбы d1 — диаметр цилиндра, описанного относительно впадин наружной резьбы и вершин внутренней резьбы.

Средний диаметр резьбы d2 - диаметр цилиндра, пересекающего профиль резьбы так, чтобы ширина впадин оказалась равной ширине выступов.

Длина свинчивания — длина сопряжения резьбовых поверхностей винта и гайки, измеренная вдоль оси резьбы.

Высота профиля H — высота треугольника, полученного при продолжении боковых сторон профиля до их пересечения.

Рабочая высота витка h — наибольшая высота соприкосновения сторон профиля резьбовой пары, измеренная радиально.

Посадочные и присоединительные базы резьбошлифовального станка 5М822В

Посадочные и присоединительные базы резьбошлифовального станка 5М822В

Общий вид и общее устройство станка 5М822В

Фото резьбошлифовального станка 5М822В

Фото резьбошлифовального станка 5М822В

Фото резьбошлифовального станка 5М822В

Фото резьбошлифовального станка 5М822В

Расположение составных частей резьбошлифовального станка 5М822В

Расположение составных частей резьбошлифовального станка 5М822В

Расположение составных частей резьбошлифовального станка 5М822В. Смотреть в увеличенном масштабе

Спецификация составных частей резьбошлифовального станка 5М822В

- Станина станка

- Механизм поперечной подачи

- Стол

- Электрошкаф

- Передняя бабка

- Шлифовальная бабка

- Правящее устройство

- Задняя бабка

- Кожух станка

- Пульт управления

Установочный чертеж резьбошлифовального станка 5М822В

Установочный чертеж резьбошлифовального станка 5М822В

Установочный чертеж резьбошлифовального станка 5М822В. Смотреть в увеличенном масштабе

Установочный чертеж резьбошлифовального станка 5М822В

Установочный чертеж резьбошлифовального станка 5М822В. Смотреть в увеличенном масштабе

Чертеж фундамента резьбошлифовального станка 5М822В

Чертеж фундамента резьбошлифовального станка 5М822В. Смотреть в увеличенном масштабе

Технические характеристики резьбошлифовального станка 5М822В

Технические данные и характеристики резьбошлифовального станка 5М822В

| Наименование параметра | 5К821В | 5К822В |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр устанавливаемого изделия, мм | 125 | 200 |

| Наибольшая длина устанавливаемого изделия, мм | 360 | 500 |

| Наибольший диаметр шлифовального круга, мм | 400 | 400 |

| Наибольший угол подъема винтовой линии шлифуемой резьбы, мм | ±30 | ±30 |

| Величина перемещения шлифовальной бабки от механизма быстрого отвода, мм | 6 | 6 |

| Наибольший диаметр конца шлифовального шпинделя, мм | 50 | 50 |

| Конус отверстия в шпинделе передней бабки и пиноли задней бабки | Морзе 4 | Морзе 4 |

| Наибольшая масса устанавливаемого изделия, кг | 20 | 30 |

| Пределы частот вращения шпинделя изделия - рабочих, 1/мин | 0,3..55 | 0,3..55 |

| Пределы частот вращения шпинделя изделия - ускоренных, 1/мин | 28..100 | 28..100 |

| Наибольшая частота вращения шпинделя изделия при затыловании, 1/мин | 27 | 27 |

| Основные параметры станка при шлифовании наружной резьбы | ||

| Наибольший диаметр шлифуемой резьбы однониточным кругом, мм | 95 | 150 |

| Наибольший диаметр шлифуемой резьбы многониточным кругом, мм | 65 | 120 |

| Расстояние от вершины переднего центра до конца зоны шлифования, мм | 270 | 375 |

| Шаг резьбы, шлифуемой однониточным кругом - метрической, мм | 0,25..12 | 0,25..24 |

| Шаг резьбы, шлифуемой однониточным кругом - дюймовой, число ниток на дюйм | 28..4,5 | 28..3 |

| Шаг резьбы, шлифуемой однониточным кругом - модульной, мм | 0,3π..4π | 0,3π..8π |

| Шаг метрической резьбы, шлифуемой многониточным кругом, мм | 1..4 | 1..4 |

| Наибольшая высота профиля шлифуемой резьбы, мм | 18 | 18 |

| Наибольший ход винтовой линии шлифуемой резьбы, мм | 20 | 44 |

| Число заходов шлифуемой многозаходной резьбы | 2,3,4,6,8,12,24 | 2,3,4,6,8,12,24 |

| Наибольшая конусность шлифуемой наружной конической резьбы | 1:16 | 1:16 |

| Наибольшая длина шлифуемой наружной конической резьбы, мм | 60 | 60 |

| Величина затыловочного перемещения шлифовальной бабки, мм | 0,023..2,5 | 0,023..2,5 |

| Число затылуемых зубьев | 2,3,4,6,8,9,10,12 | 2,3,4,6,8,9,10,12 |

| Наибольшее число двойных ходов шлифовальной бабки в минуту при наименьшем затыловочном перемещении | 81 | 81 |

| Высота однониточного шлифовального круга, мм | 10 | 10 |

| Высота многониточного шлифовального круга, мм | 20, 40 | 20, 40 |

| Половина угла профиля шлифуемой резьбы, град | 3..30 | 3..30 |

| Окружная скорость шлифовального круга на диаметре 400 м/с | (35;50)±5% | (35;50)±5% |

| Число ступеней частоты вращения шлифовального круга | 2 | 2 |

| Основные параметры станка при шлифовании внутренней резьбы | ||

| Наибольший диаметр устанавливаемого изделия, мм | 120 | 160 |

| Диаметр шлифуемой резьбы, мм | 30..80 | 30..125 |

| Наибольшая длина шлифуемой резьбы при наибольшем ее диаметре однониточным кругом, мм | 45 | 75 |

| Наибольшая длина шлифуемой резьбы при наибольшем ее диаметре многониточным кругом, мм | 40 | 45 |

| Наибольший угол подъема винтовой линии шлифуемой резьбы, град | ±6 | ±6 |

| Шаг резьбы, шлифуемой однониточным кругом - метрической, мм | 0,5..6 | 0,5..6 |

| Шаг резьбы, шлифуемой - дюймовой, число ниток на дюйм | 28..4 | 28..4 |

| Шаг резьбы, шлифуемой однониточным кругом - модульной, мм | 0,2π..2π | 0,2π..2π |

| Шаг метрической резьбы, шлифуемой многониточным кругом, мм | 1..3 | 1..3 |

| Наибольшая конусность шлифуемой внутренней конической резьбы | 1:16 | 1:16 |

| Наибольшая длина шлифуемой внутренней конической резьбы, мм | 45 | 60 |

| Наибольшая высота профиля шлифуемой резьбы, мм | 18 | 18 |

| Наибольший ход винтовой линии шлифуемой резьбы, мм | 20 | 44 |

| Число заходов шлифуемой многозаходной резьбы | 2,3,4,6,8,12,24 | 2,3,4,6,8,12,24 |

| Высота однониточного шлифовального круга, мм | 6 | 6 |

| Высота многониточного шлифовального круга, мм | 20 | 20 |

| Диаметр шлифовального круга, мм | 25..63 | 63..100 |

| Число ступеней частоты вращения шлифовального круга | 2 | 2 |

| Окружная скорость шлифовального круга, м/с | 35 | 35 |

| Частота вращения шлифовального круга на диаметре более 65 мм, 1/мин | 6270 | 6270 |

| Частота вращения шлифовального круга на диаметре менее 65 мм, 1/мин | 10160 | 10160 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | ||

| Электродвигатель главного привода - шлифовального шпинделя М1, кВт | 3 | 3 |

| Электродвигатель смазки шлифовального шпинделя М2, кВт | 0,18 | 0,18 |

| Электродвигатель смазки станка М3, кВт | 0,18 | 0,18 |

| Электродвигатель насоса охлаждения М4, кВт | 0,55 | 0,55 |

| Электродвигатель магнитного сепаратора М5, кВт | 0,12 | 0,12 |

| Электродвигатель приспособления М6, кВт | 0,09 | 0,09 |

| Электродвигатель подачи правильного прибора М7, кВт | 0,06 | 0,06 |

| Электродвигатель компенсации М8, кВт | 0,09 | 0,09 |

| Электродвигатель накатки М9, кВт | 0,25 | 0,25 |

| Электродвигатель разворота шлифовальной бабки М10, кВт | 0,09 | 0,09 |

| Электродвигатель изделия М11 =110В, кВт | 1,1 | 1,1 |

| Электродвигатель перемещения алмазов М12 =110В, кВт | 0,055 | 0,055 |

| Суммарная мощность электродвигателей, кВт | ||

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2100 х 2505 х 1710 | 2330 х 2490 х 1710 |

| Масса станка с электрооборудованием и охлаждением, кг | 4590 | 5090 |

- Полуавтоматы зубодолбежные 5М150, 5М150П, 5М161. Руководство по эксплуатации 5М150.00.000 РЭ, 1981

- Колев Н.С. Металлорежущие станки.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы

Связанные ссылки. Дополнительная информация