6Т12Ф20, 6Т13Ф20 Электрооборудование станка

Электросхема станка

Сведения о производителе консольно-фрезерного станка 6Т12Ф20, 6Т13Ф20

Производитель серии универсальных фрезерных станков 6Т12Ф20, 6Т13Ф20 - Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Сегодня станки 6Т12Ф20, 6Т13Ф20 - выпускает предприятие ООО "Станочный Парк", основанное в 2007 году.

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии Т выпускаются Горьковским заводом фрезерных станков (ГЗФС) начиная с 1985 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Р (6Р12, 6Р13).

Продукция Горьковского завода фрезерных станков ГЗФС

- 6Г605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6М12П станок консольно-фрезерный вертикальный, 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6М82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6М82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6М83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6М83Ш станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Н12 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Н12ПБ станок консольно-фрезерный вертикальный быстроходный, 320 х 1250

- 6Н13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный, 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный, 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный, 400 х 1600

- 6Т12-1 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный, 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13-1 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный, 400 х 1600

- 615 станок консольно-фрезерный вертикальный, 420 х 1600, 1937 год

- 680 станок универсальный инструментальный, 225 х 750, 1937 год

- 6305Ф4 станок продольно-фрезерный горизонтальный, 500 х 1250

- 6605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6606 станок продольно-фрезерный трехшпиндельный, 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ, 400 х 1600

6Т12Ф20 станок вертикальный консольно-фрезерный с оперативным программным управлением (ОПУ). Назначение и область применения

Вертикальный консольно-фрезерный станок 6Т12Ф20 предназначен для фрезерования всевозможных деталей сложного профиля из стали, чугуна, труднообрабатываемых и цветных металлов. Применяется в условиях единичного и серийного производства.

Фрезерные работы выполняются, главным образом, цилиндрическими, угловыми, фасонными, торцовыми, концевыми и другими фрезами.

Станок 6Т13Ф20 отличается от станка 6Т12Ф20 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

На станке 6Т12Ф20 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

Исполнение для внутренних и экспортных поставок, по условиям эксплуатации — УХЛ4 по ГОСТ 15150—69 для макроклиматических районов с умеренным и холодным климатом, 0,4 — для макроклиматических районов как с сухим, так и с влажным тропическим климатом.

Особенности конструкции фрезерного станка 6Т12Ф20

- Станок 6Т12Ф20 оснащен системой оперативного программного управления (ОПУ). В качестве ОПУ используется Югославское УЦИ ЛЮМО-61 (LJUMO-61), а в качестве привода подач - электропривод БТУ-3601;;

- Изменение величины подачи бесступенчато по программе в процессе обработки, что позволяет оптимизировать процесс обработки;

- Наличие кнопочно-клавишного пульта управления взамен рукояток и маховиков облегчает управление станком;

- Быстродействующие электромагнитные муфты в приводе подач и автоматические зажимы стола, салазок и консоли повышают точность позиционирования;

- Имеется механизм автоматической выборки люфта (ограничения зазора в винтовой паре) на ходовом винте продольного перемещения стола и ручного — на ходовом винте поперечного перемещения стола;

- Автоматизированная смазка узлов повышает их долговечность и сокращает время обслуживания;

- Стол станка может поворачиваться вокруг вертикальной оси на ±45°, что позволяет с применением делительных устройств фрезеровать различные винтообразные спирали

- Поворотная шпиндельная головка станка оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола;

- Индивидуальная смазка винта вертикального перемещения, повышает его долговечность и снижает усилие подъема консоли;

- Возможность подключения гидроприспособлений или гидротисков от собственной гидростанции для зажима обрабатываемой детали;

- Повышена точность обработки за счет расположения винта поперечной подачи по оси фрезы;

- На станке возможно выполнение сверлильных и несложных расточных работ;

- Автоматическое торможение шпинделя в рабочем режиме и при аварийном отключении;

- Дополнительные устройства для защиты от разлетающейся стружки и эмульсии;

- Сигнализация состояния цепи управления в соответствии с требованиями техники безопасности.

На вертикальном консольно-фрезерном станке 6Т12Ф20 возможна работа в трех режимах:

- Автоматический - последовательная отработка программы в прямоугольной системе координат. Возможность обработки сложных деталей с числом переходов до 100. Программа набирается непосредственно на станке;

- Покадровый - работа по кадрам в режиме "Покадровая отработка", проверка программы и режим преднабора;

- Ручной - ручной универсальный режим с использованием рабочих подач, быстрых перемещений, а также ручных перемещений от маховиков и рукояток.

Класс точности станка — Н по ГОСТ 8—82Е

Шероховатость поверхности Ra 3,2 мкм.

Разработчик — Горьковское станкостроительное производственное объединение.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков собственной конструкции (Новые): 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Читайте также: Сравнительные характеристики консольно-фрезерных станков серий 6М, 6Р, 6Т

Габарит рабочего пространства консольно-фрезерного станка 6Т12Ф20

Чертеж рабочего пространства фрезерного станка 6Т12Ф20

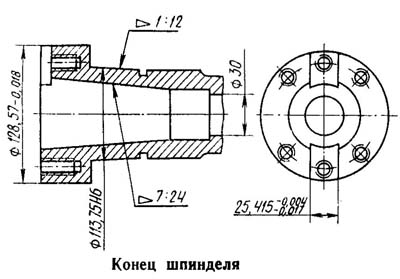

Посадочные и присоединительные размеры вертикального консольно-фрезерного станка 6Т12Ф20

Посадочные и присоединительные базы фрезерного станка 6Т12Ф20

Эскиз шпинделя консольно-фрезерного станка 6Т12Ф20

Эскиз шпинделя фрезерного станка 6Т12Ф20

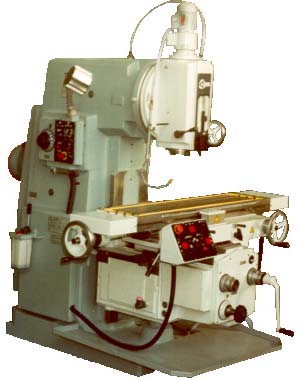

Общий вид вертикального консольно-фрезерного станка 6Т12Ф20

Фото консольно-фрезерного станка 6Т12Ф20

Фото консольно-фрезерного станка 6Т12Ф20

Фото консольно-фрезерного станка 6Т12Ф20. Скачать в увеличенном масштабе

Фото консольно-фрезерного станка 6Т12Ф20

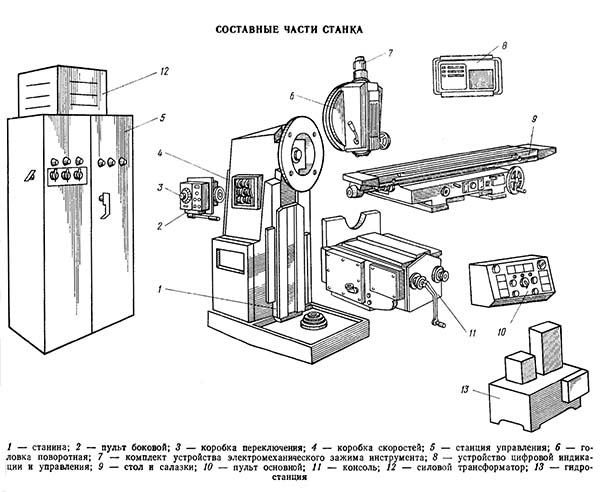

Расположение составных частей консольно-фрезерного станка 6Т12Ф20

Расположение составных частей фрезерного станка 6Т12Ф20

Расположение составных частей консольно-фрезерного станка 6Т12Ф20. Скачать в увеличенном масштабе

Перечень составных частей консольно-фрезерного станка 6Т12Ф20

- Станина;

- Пульт боковой;

- Механизм переключения подач;

- Коробка скоростей шпинделя;

- Шкаф управления;

- Головка поворотная;

- Устройства электромеханического зажима инструмента;

- Устройство цифровой индикации и управления ЛЮМО-61;

- Стол и салазки;

- Пульт основной;

- Консоль;

- Силовой трансформатор;

- Гидростанция.

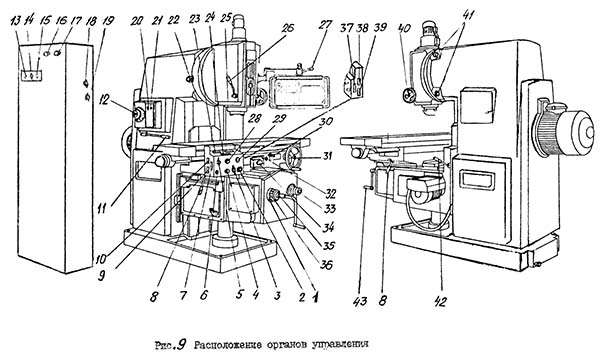

Расположение органов управления консольно-фрезерным станком 6Т12Ф20

Расположение органов управления фрезерным станком 6Т12Ф20

Расположение органов управления консольно-фрезерным станком 6Т12Ф20. Скачать в увеличенном масштабе

Перечень органов управления консольно-фрезерным станком 6Т12Ф20

- Кольцо-нониус

- Кнопка "Стоп" аварийная

- Переключатель выбора режима работы станка

- Кнопка "Пуск цикла"

- Тумблер "Установка памяти в исходное положение"

- Кнопка "Стоп шпинделя"

- Клавиша "Стоп вертикального перемещения стола"

- Зажимы салазок

- Клавиша "Перемещение стола вниз"

- Клавиша "Перемещение стола вверх"

- Рукоятка переключения скоростей шпинделя

- Указатель скоростей шпинделя

- Регулятор скорости подачи 5 мм/мин... 1000 об/мин

- Регулятор скорости подачи 8 мм/мин...1600 мм/мин

- Регулятор скорости подачи 12,5 мм/мин...2000 мм/мин

- Сигнальная лампочка красного цвета "Замыкание на землю"

- Сигнальная лампочка красного цвета "Вводной автомат включен"

- Переключение направления вращения шпинделя "Вправо-влево"

- Переключатель насоса охлаждения "Включено-выключено"

- Переключатель "Зажим-отжим инструмента"

- Кнопка "Толчок шпинделя"

- Шестигранник поворота головки

- Клавиша "Перемещение стола влево"

- Клавиша "Стоп продольного перемещения стола"

- Клавиша "Перемещение стола вправо"

- Рукоятка зажима гильзы шпинделя

- Рукоятка фиксации УЦИУ

- Кнопка "Пуск шпинделя"

- Кнопка "Быстрое перемещение стола"

- Зажимы стола

- Маховик ручного продольного перемещения стола

- Переключатель включения режима работы стола "ручной - механический"

- Ручное поперечное перемещение стола

- Регулятор переключения подачи

- Ручное вертикальное перемещение стола

- Лимб механизма поперечных перемещений стола

- Клавиш "Стоп поперечного перемещения стола"

- Клавиша "Перемещение стола вперед"

- Клавиша "Перемещение стола назад"

- Маховик выдвижения гильзы шпинделя

- Зажим головки на станине

- Зажим консоли

- Рукоятка съемная ручного вертикального и поперечного перемещения стола

Электрооборудование фрезерного станка 6Т12Ф20, 6Т13Ф20. 1986 год

Принципиальная электросхема - 6Т12Ф20-1.00.000 Э3

Перечень элементов - 6Т12Ф20-1.00.000 ПЭ3

Электросхема соединений станка - 6Т12Ф20-1.80.000 Э4

Электросхема соединений станка - 6Т12Ф20-1.80.001 Э4

Электросхема соединений станка - 6Т12Ф20-1.81.000 Э4

Электросхема соединений станка - 6Т12Ф20-1.83.000 Э4

Электросхема соединений станка - 6Т12Ф20-1.84.000 Э4

Схема расположения электрооборудования - 6Т12Ф20-1.80.000 Э7

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В;

- Цепь местного освещения ~ 24 В;

- Цепь питания электромагнитных муфт = 5,8 В.

На станке установлены электродвигатели:

- М1 (6Т12Ф20) - электродвигатель привода шпинделя 4А132S4У3; 7,5 кВт; 1450 об/мин;

- М1 (6Т13Ф20) - электродвигатель привода шпинделя 4А132М4У3; 11 кВт; 1460 об/мин;

- М2 - электронасос охлаждающей жидкости Х14-22МУ2; 0,12 кВт, 2800 об/мин

- М3 - электродвигатель зажима инструмента - 4АА56В4У3; 0,18 кВт, 1400 об/мин

- М4 - электродвигатель насоса смазки - 4АА63А4У3; 0,25 кВт; 1380 об/мин;

- М5 (6Т12Ф20) - электродвигатель привода подач стола высоомоментный - 23МВН2; 23 Нм, 500 об/мин

- М5 (6Т13Ф20) - электродвигатель привода подач стола высоомоментный - 47МВН2-М; 47 Нм, 750 об/мин

- DS1 - устройство оперативного программного управления - ЛЮМО-61/AL10-E1 + датчик перемещения линейный фотоимпульсный 3 шт.

- U1 (6Т12Ф20) - устройство управления тиристорное БТУ 3601-3617ПУХЛ4, электродвигатель постоянного тока ПБВ112L в комплекте.

- U1 (6Т13Ф20) - устройство управления тиристорное БТУ 3601-4017ПУХЛ4, электродвигатель постоянного тока ПБВ112L в комплекте.

- Режим ручного управления

- Покадровая отработка

- Автоматический режим

- адрес кадра и его двухзначный порядковый номер

- требуемую координату позиционирования Х, Y или Z

- абсолютное или относительное значение позиции

- номер инструмента

- коррекция инструмента

- вспомогательная функция

- Фрезерные консольные вертикальные станки с оперативным программным управлением 6Т12Ф20-1, 6Т13Ф20-1. Руководство по эксплуатации 6Т12Ф20-1.00.000 РЭ,

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

На станке установлены:

3. Описание электросхемы фрезерного станка 6Т12Ф20, 6Т13Ф20

Электросхемой станка предусмотрено 3 режима работы:

Режим работы станка выбирается переключателем SA3, расположенном на пульте управления станком.

3.1. Электропривод шпинделя

Электропривод шпинделя выполнен от асинхронного короткозамкнутого электродвигателя (обозначение по принципиальной электросхеме М1).

Защита от токов короткого замыкания выполнена автоматом QF1.

При эксплуатационных перегрузках действует тепловая защита - реле FR1.

Направление вращения шпинделя выбирается переключателем QS1.

Перед пуском шпинделя необходимо произвести зажим инструмента в шпинделе (если инструмент отсутствует, производят холостой зажим), т. к. в противном случае не включится реле К5, а, следовательно, реле КТ1 и КМ1.

Пуск шпинделя осуществляется двухцепной контактной кнопкой SВ5 или SB6. При этом включается реле К6 и (при условии зажима инструмента - включено реле К5) контактор КМ1.

Для обеспечения переключения шестерен при изменении числа оборотов шпинделя предусмотрена возможность импульсного включения электродвигателя привода шпинделя специальной толчковой кнопкой SB7, расположенной на боковом пульте.

От кнопки SB7 получает питание магнитный пускатель КМ2, контакт которого включает реле времени КТ2, а последний размыкает пускатель КМ2 и становится на самопитание. Происходит импульсный пуск электродвигателя на время, устанавливаемое выдержкой реле времени КТ2.

Для уменьшения тока и пускового момента пуск шпинделя в толчковом режиме осуществляется через резисторы R50.

Торможение электродвигателя шпинделя производится электромагнитной муфтой YC7, которая при торможении включается за счет энергии, вырабатываемой caмим электродвигателем при снятии напряжения, т. е. при выключении КМ1 и К6.

3.2. Электропривод зажима инструмента

Зажим инструмента выполнен от асинхронного короткозамкнутого электродвигателя (обозначение по схеме М3). Зажим производится переключателем QS3 с самовозвратом в исходное состояние. При этом электродвигатель зажима инструмента М3 включается непосредственно этим перек-лючателем и происходит зажим инструмента.

По окончании зажима срабатывает механическая муфта и кулачком нажимает микровыключатель SQ15, включается реле К15(?) и становится на самопитание, а своими контактами подготавливает цепь для включения шпинделя.

Во время работы шпинделя отжать инструмент невозможно, т. к. нормально-открытый контакт пускателя КМ1 шунтирует переключатель QS3, а нормально закрытые контакты реле К5 размыкают силовую цепь электродвигателя.

Для ликвидации проворота шпинделя от электродвигателя М3 при зажиме инструмента, электродвигатель шпинделя M1 тормозится электромагнитной муфтой YC7, питание на которую подается на время переключения от трансформатора ТС2 и двухполупериодного выпрямления.

3.3. Электропривод вспомогательных механизмов

3.3.1. Электропривод насоса смазки выполнен от асинхронного короткозамкнутого электродвигателя (обозначение по электросхеме М4).

Включение насоса смазки происходит одновременно с реле включения перемещения по всем трем координатам.

Защита от длительных перегрузок осуществляется тепловым реле FR3.

3.3.2. Электронасос охлаждения (обозначение по схеме М2) подает охлаждающую жидкость в зону резания. Электрическая защита от токов короткого замыкания выполняется автоматическая выключателем QF1, ОТ перегрузок тепловым реле FR2.

Включение насоса охлаждения производится переключателем QS2 при включенном шпинделе.

Включение насоса охлаждения производится или переключателем QS2 или отключением шпинделей.

3.4. Электропривод перемещения стола, консоли и салазок

Электропривод перемещения стола, консоли и салазок выполнен от одного электродвигателя постоянного тока М5 с тахогенератором ВR1 и тиристорного преобразователя U1.

Перемещение каждого узла (координата) в ручном режиме осуществляется от соответствующих кнопок SB8... SB13.

Подключение узлов происходит при помощи быстродействующих электромагнитных муфт YC1... YС3.

Для поддержания заданной скорости подачи при изменении нагрузки служит система автоматического регулирования, включающая в себя задающий потенциометр RP1, электродвигатель М5, тахогенератор BR1 и тиристорный преобразователь U1.

Для включения рабочей подачи и ускоренного перемещения в ручном режиме имеются соответствующие кнопки, обеспечивающие переключение контактных аппаратов в станции управления.

3.5. Работа электросхемы в режиме ручного управления

Переключатель SA3 установить в положение "Ручное управление".

Работа в этом режиме ведется от кнопок и переключателей на пульте управления. При пуске рабочей подачи, например, стол ”Влево" нажимается кнопка SB8, получает питание реле K17, которое при условии включения шпинделя становится на самопитание, и своими контактами включает пускатель КМЗ — включение насоса смазки, электромагнитную муфту YC1, а также герконовое реле KR10. Реле KR10 подключает регулятор скорости RP1, снимает блокировку выхода тиристорного преоб-разователя. Создается замкнутый контур: регулятор скорости RP1, тахогенератор ВR1, электродвигатель М5 и тиристорный преобразователь.

Задающее напряжение, снимаемое с регулятора скорости RP1, подается на вход тиристорного преобразователя. На выходе преобразователя появляется соответствующее напряжение.

Электродвигатель привода подачи разгоняется до заданной скорости.

Ограничение движения стола влево осуществляется конечным выключателем SQ3 в цепи реле K17.

Герконовые реле KR5, КR10, KR11, контакты которых находятся в задающих цепях тиристорного преобразователя, необходимы для того, чтобы коммутировать малые сигналы задающего напряжения, т. к. номинальное задающее напряжение преобразователя 10 В и на малых скоростях коммутируются сигналы порядка 0,05 В.

Пуск "Вправо" происходит от кнопки SB9. Получает питание реле K18 и герконовые реле КR11, контакты которого подключают регулятор скорости с обратной полярностью задающего напряжения.

Далее работа схемы происходит аналогично работе стола "Влево”.

Ускоренное перемещение включается кнопкой SB15, причем только на время нажатия этой кнопки и при условии, что узлы уже перемещаются, т. е. дополнительно к подаче. При этом включается реле KR5. Контакты реле KR5 отключают регулятор скорости RP1, и подключают полное задающее напряжение, а также включают в цепь тахогенератора дополнительное сопротивление R39, чем ослабляется обратная связь и электродвигатель разгоняется до величины быстрого хода.

Стол останавливается от кнопки "Стоп подачи стола"SB17 или от кнопки SB3 "Стоп шпинделя".

Управление электроприводом консоли и салазок совершенно аналогично управлению приводом стола.

3.6. Работа электросхемы в режиме "Покадровая обработка"

Работа в этом режиме и в автоматическом режиме ведется с использованием системы оперативного программного управления (ОПУ) ЛЮМО-61. Подробно изучить систему ОПУ ЛЮМО-61 необходимо по документации, прикладываемой к ней.

Переключатель режимов SA3?установить в положении покадровой отработки.

На пульте системы в режиме "Ввод-вывод" набрать программу обработки.

Кадр программы включает в себя:

Назначение вспомогательных функций L (см. схему электрическую принципиальную 6Т12Ф20-1.00.000 Э3 лист 1).

После набора программы на пульте системы управления нажимается кнопка "Автоматическая работа".

Отработка кадра производится нажатием кнопки SB14 "Пуск программы” на пульте станка. При этом включается реле осей координат K1, К2 или КЗ и реле направления движения K1, причем если перемещение будет со знаком "+" и реле K1 остается включенным, если перемещение задано со знаком "-".

От кнопки SB14 также включается реле К23. В зависимости от того какая из координат выбрана включается реле K17, K18 или K19, К20 или K21, К22, также включается пускатель насоса смазки КМЗ, электромагнитные муфты YC1 или YC2 или YC3, а также реле KR10 или KR11. В результате этого узел (координата) со скоростью, установленной регулятором скорости RP1 или если в кадре задана команда L04- на скорости быстрого хода перемещается в точки позиционирования. При подходе к точке позиционирования выдаются 3 команды на замедление - поочередно выключаются реле KR4, KR3 и KR2. Реле KR4, KR3 и KR2 выключаются последовательно на расстояниях от точки позиционирования, выбираемых переключателями, установленными на задней стенке системы ЛЮМО-61. Контакты реле KR4 и KR3 подключают к тиристорному преобразователю мостик Д37... Д40 на диодах, который сравнивает напряжение, снимаемое с регулятора скорости KP1 и напряжение, установленное резисторами R42 и R41.

Если напряжение, снимаемое с регулятора скорости (соответствующее определенной скорости подач) больше, чем напряжение, снимаемое с резистора R42 при включении КР4, тогда мостик сравнения открывается и напряжение задания становится меньше на величину, установленную резистором R42 и так постепенно по всем ступеням до замедленной подачи.

Если напряжение, снимаемое с регулятора скорости, меньше напряжения, снимаемого с резистора R41 при включении реле KR3, тогда напряжение, снимаемое с резистора R41 подпирает мост на диодах - он закрыт и координата продолжает движение с прежней скоростью до следующей ступени замедления, и т. д. до замедленной подачи.

Когда координата приходит в точку позиционирования отключается реле K1, К2, КЗ или К4 также реле KR10 или KR11 и координата останавливается.

Последующее перемещение осуществляется в той же последовательности и начинается с нажатия кнопки SB14.

В режиме покадровой и автоматической отработки позиционирование на рабочей подаче возможно только с включенным шпинделем, а позиционирование на быстром ходу возможно и без включения шпинделя.

Следует отметить, также, что режим преднабора, т. е. когда на системе нажата кнопка осуществляется в режиме покадровой отработки.

3.7. Работа электросхемы в автоматическом режиме

Переключатель режимов установить в положение Программа обработки не более 100 кадров набирается на пульте управления системы ЛЮМО-61. Затем на пульте управления системы нажимается кнопка "Автоматическая отработка". Вводится первый кадр программы с номером N 00. Затем на пульте управления станком нажимается кнопка SB14 и отрабатывается 1-ый кадр как описано в режиме покадровой отработки. После отработки 1-ого кадра автоматически без нажатия кнопки SB14 вводится 2-ой кадр и так далее до окон-чания программы. По окончании программа возвращается в исходное состояние и происходит остановка. В автоматическом режиме при помощи вспомогательных команд L10, L11, L12 предусмотрена возможность задания скоростей подач от дополнительных регуляторов RP2, RРЗ, RР4.

4. Электрические блокировки и сигнализация

Для обеспечения безопасной и последовательной работы механизмов электросхемой предусмотрены следующие блокировки:

а) отжим инструмента в шпинделе можно производить только при отключенных шпинделях - контакт KM1 в цепи реле K15 и контакты K15 в силовой цепи электродвигателя отжима инструмента М3;

б) при отжатом инструменте шпиндель включить невозможно - контроль контактами реле K15 в цепи реле KT1 и КМ2;

в) при срабатывании защиты или нажатии кнопки SB3 "Стоп шпиндель" во избежание поломки инструмента, подача отключается мгновенно а шпиндель отключается с выдержкой времени, создаваемой контактом реле времени KT1 в цепи пускателя КМ1;

г) перемещение всех узлов в крайних положениях ограничиваются конечными выключателями;

д) во избежание поражения обслуживающего персонала электротоком при открывании дверок станции управления блокировочные контакты SQ1, SQ2 включают катушку дистанционного расцепителя вводного автомата QF1 и напряжение со станка снимается, при этом включается освещение станции управления;

е) при перемещении салазок и консоли вручную - маховичками автоматически отключается электродвигатель подачи; контроль конечными выключателями SQ9, SQ10 в цепи реле K19 и К20, K21 и К22.

Электросхемой станка предусмотрена следующая сигнализация:

а) при включении вводного автомата загорается лампочка белого цвета HL4;

б) при замыкании цепей управления на землю - загорается лампочка красного цвета;

в) при открытых дверях станции управления и при включенном вводном автомате мигают светосигнальные устройства НL2 и НL3,

Cхема электрическая фрезерного станка 6Т12Ф20

Электрическая схема фрезерного станка 6Т12Ф20

Расположение электрооборудования на консольно-фрезерном станке 6Т12Ф20

Читайте также: Технология ремонта фрезерных станков

6Т12Ф20 станок консольно-фрезерный вертикальный. Видеоролик.

Технические характеристики консольного фрезерного станка 6Т12Ф20

| Наименование параметра | 6Д12Ф20 | 6Т12Ф20 | 6Т13Ф20 |

|---|---|---|---|

| Основные параметры станка | |||

| Размеры поверхности стола, мм | 1250 х 320 | 1250 х 320 | 1600 х 400 |

| Наибольшая масса обрабатываемой детали, кг | 400 | 400 | 630 |

| Наибольший продольный (X), поперечный (Y), вертикальный ход (Z) стола, мм | 900/ 320/ 400 | 800/ 270/ 420 | 1000/ 340/ 430 |

| Расстояние от торца шпинделя до поверхности стола, мм | 50..450 | 30..450 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 380 | 350 | 420 |

| Наибольший диаметр фрезы при черновой обработке, мм | 160 | 160 | 200 |

| Наибольший диаметр сверла, мм | 30 | 30 | |

| Шпиндель | |||

| Частота вращения шпинделя, об/мин | 20..2000 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 21 | 18 | 18 |

| Перемещение пиноли (гильзы) шпинделя, мм | 80 | 70 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | |

| Перемещение пиноли шпинделя на один оборот лимба, мм | 4 | 4 | |

| Угол поворота шпиндельной головки, град | ±45° | ±45° | ±45° |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 | 50 | 50 |

| Рабочий стол. Подачи | |||

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 100..2000 | 5..4000 | |

| Пределы вертикальных подач стола (Z), мм/мин | 100..1000 | 1,7..1330 | |

| Количество подач стола (продольных, поперечных, вертикальных) | Б/с | 22 | 22 |

| Скорость быстрых перемещений (продольных (X)/ поперечных (Y)/ вертикальных (Z)), м/мин | 4/ 4/ 1,330 | 4/ 4/ 1,330 | 4/ 4/ 1,330 |

| Перемещение стола на одно деление лимба (продольное (X), поперечное (Y), вертикальное (Z)), мм | 0,05 | 0,05 | |

| Перемещение стола на один оборот лимба (продольное (X)/ поперечное (Y)/ вертикальное (Z)), мм | 6/ 6/ 2 | 6/ 6/ 2 | |

| Наибольшее допустимое усилие резания (продольное (X)/ поперечное (Y)/ вертикальное (Z)), кН | 15/ 12/ 5 | 20/ 12/ 8 | |

| Механика станка | |||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | |

| Блокировка раздельного включения подач | Есть | Есть | |

| Торможение шпинделя | Есть | Есть | |

| Предохранительная муфта от перегрузок | Есть | Есть | |

| Автоматическая прерывистая подача | Есть | Есть | |

| Система УЦИУ, (ОПУ) К-524 | |||

| Количество управляемых/ одновременно управляемых координат | 3/ 1 | 3/ 1 | 3/ 1 |

| Число записываемых кадров | 99 | 98 | 98 |

| Дискретность, мм | 0,005 | 0,005 | |

| Масса, кг | 15 | 15 | |

| Система ОПУ ЛЮМО-61 | |||

| Количество управляемых/ одновременно управляемых координат | 3/ 1 | 3/ 1 | 3/ 1 |

| Число записываемых кадров | 99 | 99 | 99 |

| Дискретность, мм | 0,010 | 0,010 | 0,010 |

| Масса, кг | 8 | 8 | 8 |

| Тип датчиков | Линейные фотоэл. | ||

| Электрооборудование и приводы станка | |||

| Количество электродвигателей на станке | 8 | 6 | 6 |

| Электродвигатель главного движения, кВт (об/мин) | 5,5 (1450) | 7,5 | 11 |

| Электродвигатель привода подач, Н*м (об/мин) | 37 (2000) | 23 | 47 |

| Электродвигатель привода гидростанции, кВт (об/мин) | 1,1 (920) | 1,1 | 3 |

| Электродвигатель зажима инструмента, кВт (об/мин) | 0,18 (1365) | 0,25 | 0,25 |

| Электродвигатель насоса СОЖ, кВт (об/мин) | 0,12 (2700) | 0,12 | 0,12 |

| Электродвигатель насоса смазки, кВт (об/мин) | 0,25 (1380) | 0,25 | 0,25 |

| Суммарная мощность всех электродвигателей, кВт | 13,48 | 8,05 | 11,55 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2650 х 2200 х 2290 | 2750 х 2575 х 2500 | 2570 2252 2430 |

| Масса станка, кг | 3280 | 3750 | 4300 |

Список литературы:

Связанные ссылки. Дополнительная информация